解析結果と実機結果の高い相関性を実現する、プロセス特化型のCAEソフトウェア。

“現場に寄り添うCAE”。それがDEFORMです。

高機能化・軽量化・短納期化──

製造業を取り巻く環境はますます複雑化し、開発・生産の現場ではこれまで以上に“スピード”と“確実性”が求められています。

その中でCAE(Computer Aided Engineering)は、設計・加工プロセスを事前に検証し、無駄な試作や不良の発生を防ぐ手段として注目を集めています。しかし実際には、「CAEの結果どおりに現場が動かない」「結果は出せても、現象の根拠が見えない」といった声が少なくありません。

DEFORMは、こうした“CAEの限界”に真正面から向き合うソフトです。

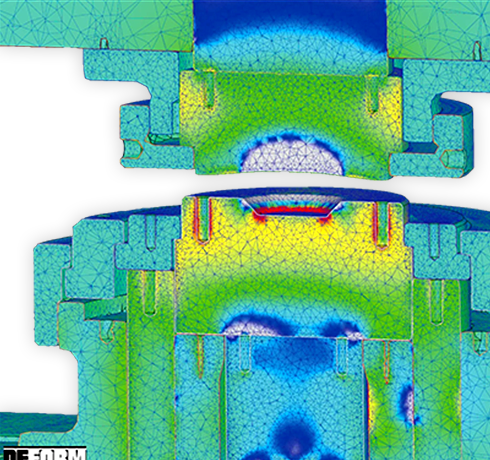

塑性加工・熱処理・切削といったプロセス特化型のCAEソフトウェアでありながら、解析結果と実機結果の高い相関性を実現。単なる“見せかけの予測”ではなく、現象の本質を数値と視覚でとらえることを重視しています。

さらに、現場の工程フローをそのままなぞるような直感的な操作性や、実務に即した条件設定・境界条件の柔軟さも、多くのエンジニアに選ばれる理由です。

“CAEが現場に追いつく”のではなく、“現場に寄り添うCAE”。それがDEFORMです。

使いやすさ、精度、実績、サポート。すべてに“実務視点”が息づいています。

DEFORMが選ばれる4つの理由

-

1,000アカウント超!豊富な導入実績

DEFORMは自動車、航空、電機・電子部品、医療など、さまざまな製造業分野で活用されているCAEソフトウェアです。大手メーカーから中小企業、公的研究機関や大学まで、1,000アカウントを超える導入実績があり、業種・企業規模を問わず幅広いニーズに対応してきました。

この広がりの背景には、販売代理店である私たち㈱ヤマナカゴーキンがユーザーとして培ってきた知見を活かし、“使えるまで支える”体制を整えてきたことも一因です。お客様の使用中に生じる課題や疑問に迅速かつ柔軟に応える支援体制。導入時のハードルを下げる工夫も重ねながら、初めての企業様にもスムーズな立ち上げを実現しています。 -

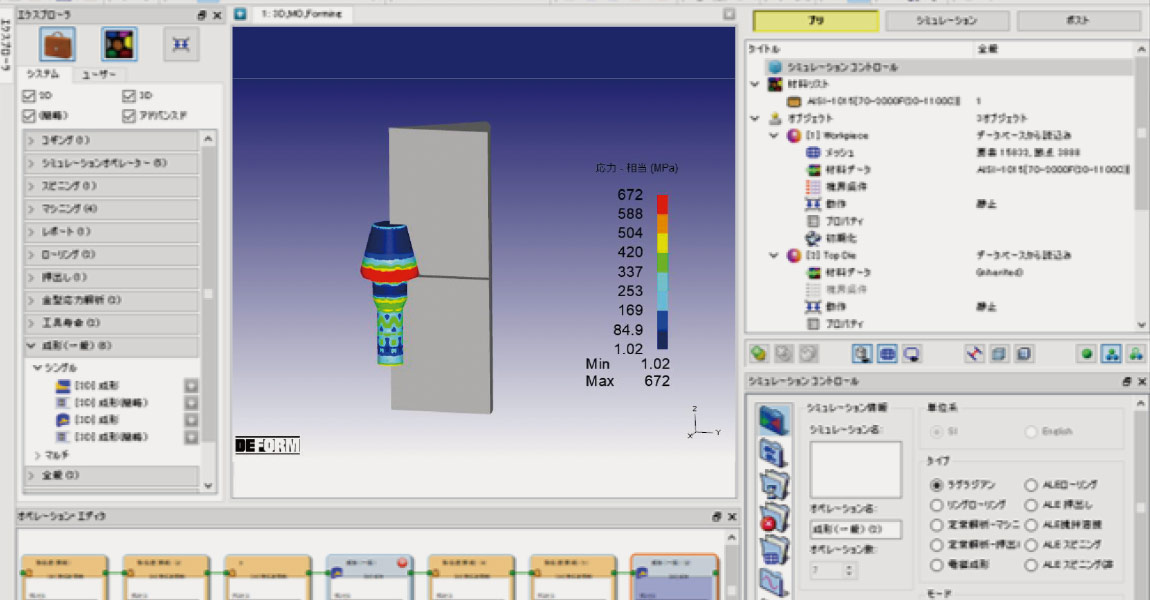

効率と操作性に優れたインターフェース

塑性加工・熱処理・切削といった異なる解析も、同一画面で設定・管理できる点は、DEFORM独自の大きな特長です。また、設定ミスや入力漏れを防ぐために、ウィザード形式のガイド機能を標準搭載。初めての操作でも迷いがなく、作業効率と正確性を両立できる環境が整っています。

多工程の条件をまとめて設定する「一貫製造プロセス」や、複数の加工ステップを一括管理できる「オペレーションエディター」など、実際の製造プロセスの流れを意識した操作画面設計も、DEFORMの大きな魅力のひとつです。 -

一致率8~9割!信頼を集める解析精度の高さ

DEFORMは、製造現場の物理現象を再現することに重点を置いたCAEソフトウェアであり、そのシミュレーション精度の高さは、現場の技術者からも信頼を集めています。

私たち㈱ヤマナカゴーキンは、DEFORMの国内総販売代理店であると同時に、鍛造・切削設備を自社内に保有する製造メーカーでもあります。そのため、自社で設計した金型を用いて、実機トライとシミュレーション結果の照合を日常的に実施しています。

こうした取り組みの中で私たちは、正確かつ詳細な材料情報や条件設定を入力することで、実機の結果が8〜9割という高い一致率で再現できることを、日々の検証を通じて実感しています。 -

導入後の安心を支える、手厚いサポート

DEFORMを取り扱う㈱ヤマナカゴーキンでは、導入後の技術定着を見据えた、実務に根ざしたサポート体制を整えています。5~6名の専任サポートスタッフが常時対応し、操作案内だけでなく、「なぜそうなるか」「どう改善するか」までを丁寧に解説。画面キャプチャや工程例も活用し、確実な理解を支援します。

また、解析業務に携わる設計エンジニアとサポートチームが、同一フロアで日常的に連携していることも大きな特長です。現場視点に基づいたアドバイスが可能なため、技術的なつまずきにも実践的に対応できます。導入時には個別トレーニングを実施し、操作習得にとどまらず、社内で自立して使いこなせる人材の育成までを支援しています。

現場とともに歩み、進化し続けるCAEシミュレーションプラットフォーム。

製造業の変化とともに深化する、解析ソリューションの軌跡

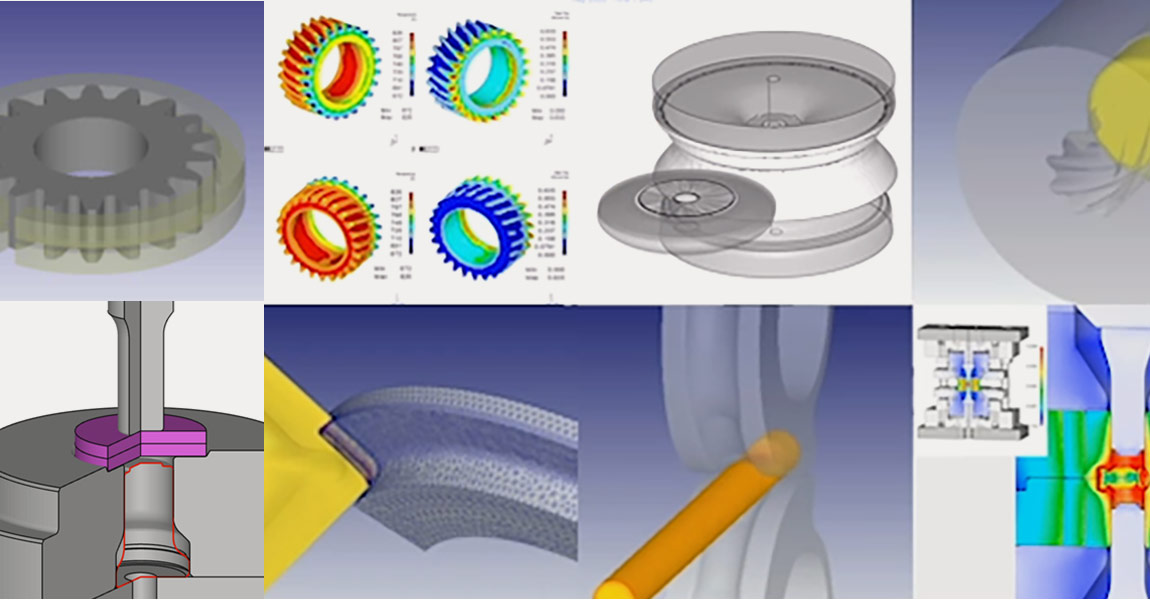

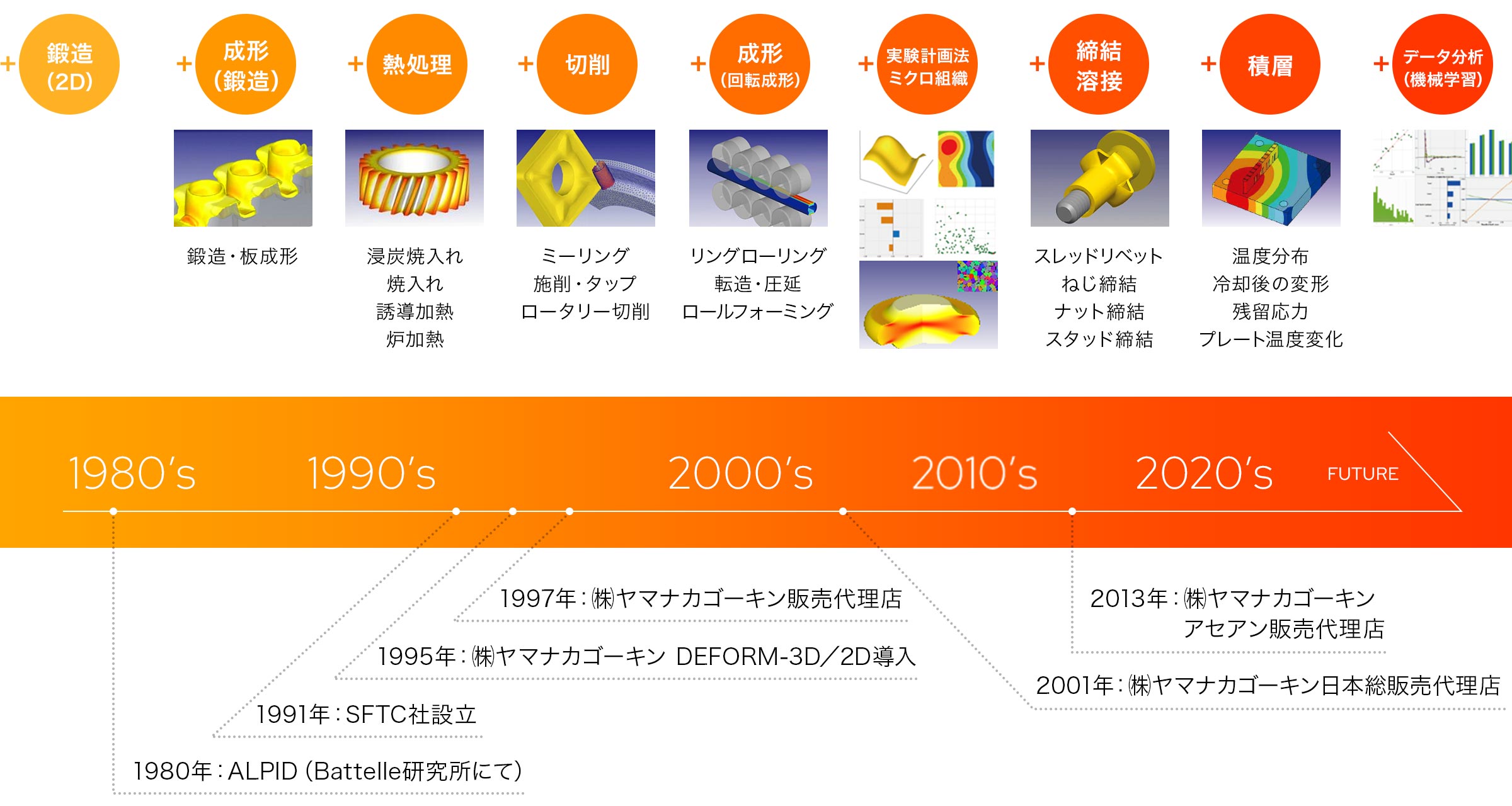

CAEソフト「DEFORM」は、もともと航空機用の鍛造部品における試作コストの削減や、リードタイムの短縮を目的として、アメリカで開発が始まりました。誕生当初は熱間鍛造を対象としていましたが、やがてその適用範囲は熱処理、切削といった後工程へと広がり、一貫したプロセス連携を視野に入れた進化を遂げていきます。

2000年代半ばには、コンピュータの処理能力が飛躍的に向上。それを背景に、計算負荷の高い回転成形の解析機能が追加されるなど、より複雑な工程への対応が実現しました。

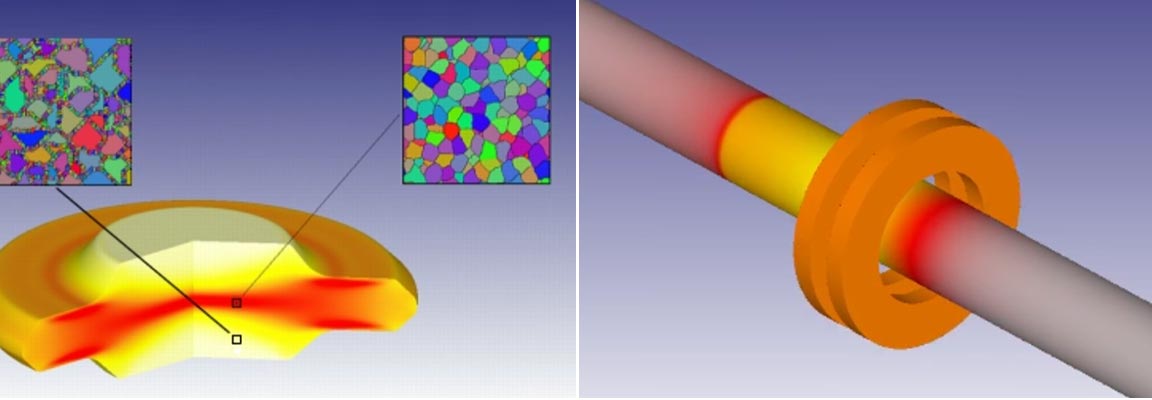

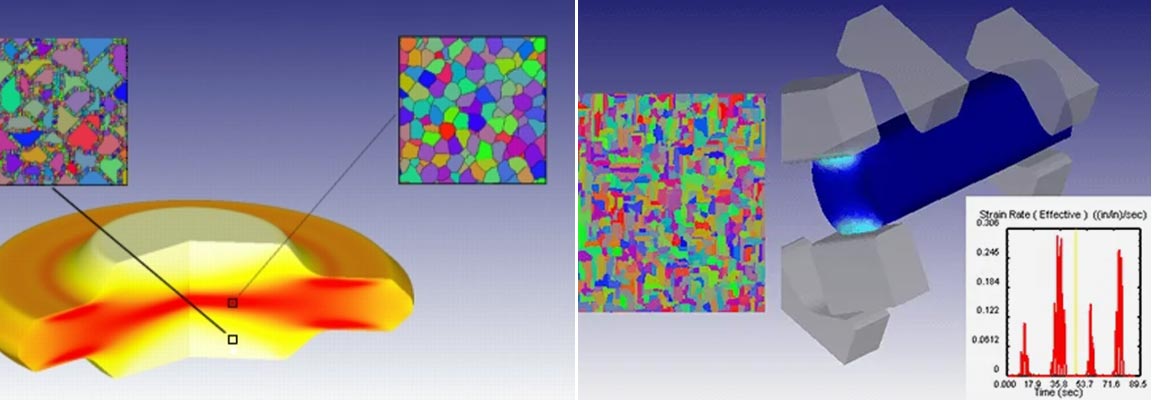

そして2010年前後には、DEFORMは単なる成形シミュレーターにとどまらず、品質工学的アプローチや材料内部変化の“見える化”といった領域に進出。日本の技術者になじみのある「タグチメソッド」も含んだ実験計画法の導入や、動的再結晶・ミクロ組織のシミュレーションなど、現象の“外側”から“内側”へ、深く入り込む解析が可能になりました。

さらに近年では、工程と工程の“つながり”をシミュレーションする領域へも拡大。部品同士の締結や溶接のプロセス予測、さらには3Dプリンターによる積層造形の熱変形挙動など、新しい製造技術の実用化に伴って、次々と対応範囲を広げています。

DEFORM OVERVIEW & HISTORY

そして今、CAEは次なる進化のフェーズへ。

従来のように一件ずつ計算を流すのではなく、過去の結果データを活用し、計算レスで傾向を予測する「機械学習(AI)」的アプローチも、DEFORMには組み込まれ始めています。

DEFORMはただのシミュレーションツールではありません。時代ごとに変化する“現場のリアル”に耳を傾けながら、課題を捉え、機能を進化させてきたプラットフォームです。そしてこの歩みは、今後も止まることはありません。

塑性加工から熱処理・切削まで。現場のリアルを解析に変える“工程対応力”。

DEFORMが支える8つの製造プロセス

-

素材の製造

DEFORMは、鋼材メーカーが行うインゴットの鍛伸(コギング)、圧延、アルミの押し出しなど、素材製造の工程にも対応しています。工程中に発生する硬化の状態や、その素材を使って後工程の鍛造や板曲げを行った際の、形状変化や荷重の影響も再現可能です。

素材特性を踏まえたシミュレーションにより、お客様固有の条件下での高い再現性を実現します。 -

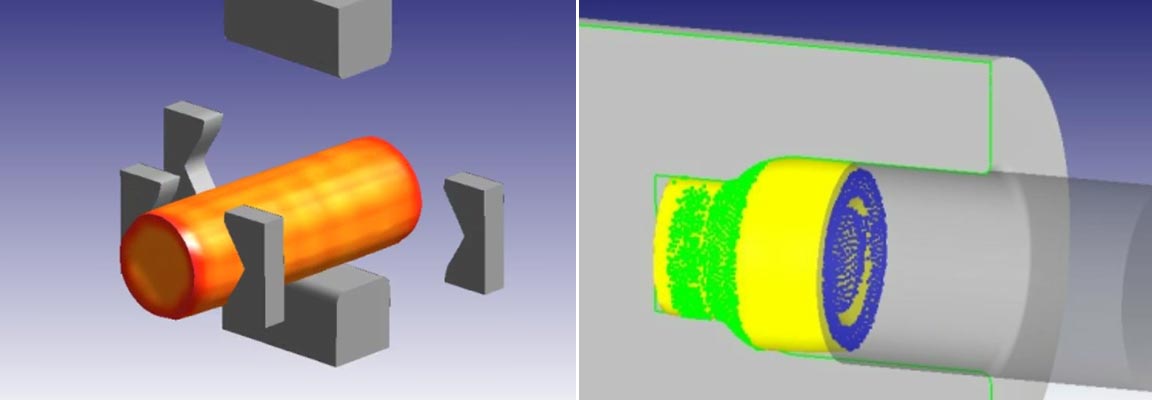

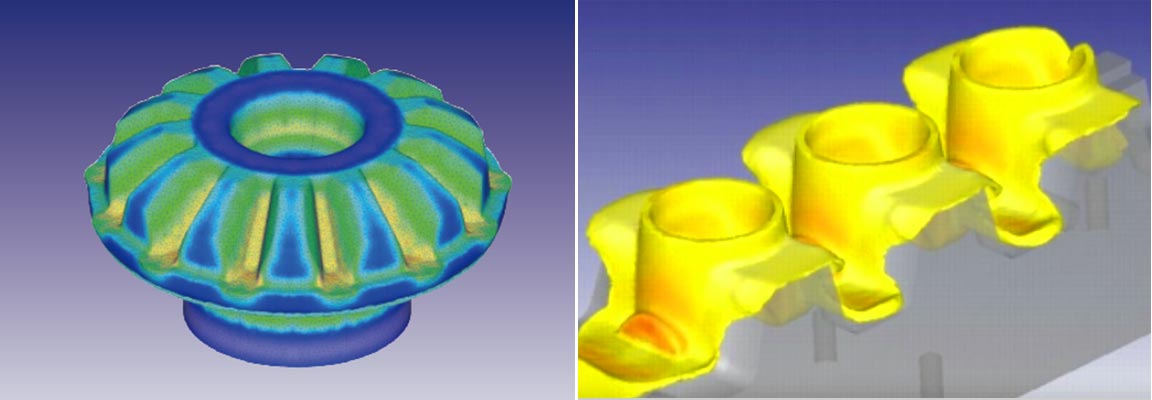

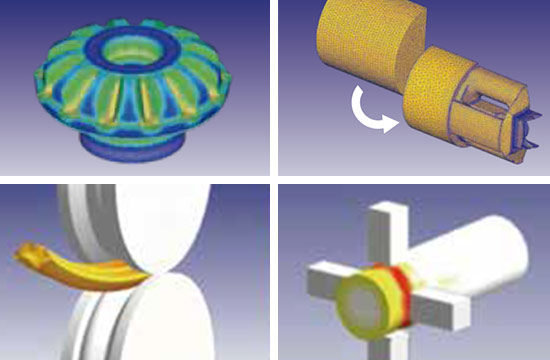

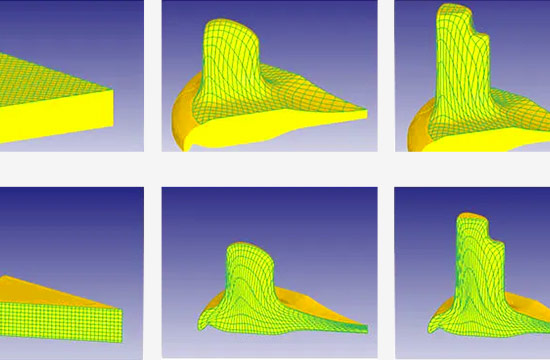

成形(鍛造・プレス・ローリング)

DEFORMは、熱間・冷間を問わず、さまざまな鍛造・プレス・ローリング工程の成形挙動をシミュレーションできます。

リングローリングや板鍛造(曲げ・絞り・つぶし加工)、熱間プレスなど、部品形状を形成する主要な工程に対応。また、背圧機構を伴う成形、特に金型形状に沿って素材を追従させる加工テクニックの再現も可能で、実工程に近い精度で評価できます。 -

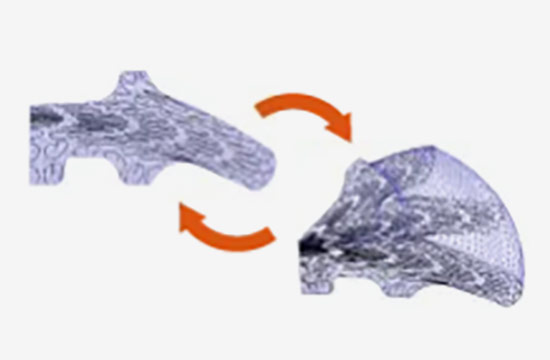

積層造形

DEFORMは、金属3Dプリンターによる積層造形プロセスにおける熱の伝わりや、歪みの発生を解析できます。

積層条件は、簡易モデルからフルスキャンパターンまで設定可能。さらに、冷却後やサポート材除去後の変形、残留応力の予測にも対応し、造形品質の安定化に貢献します。 -

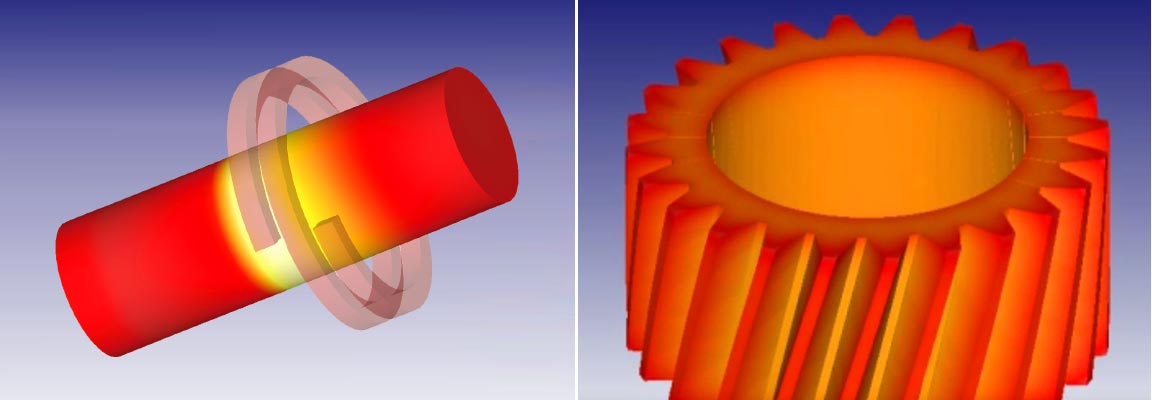

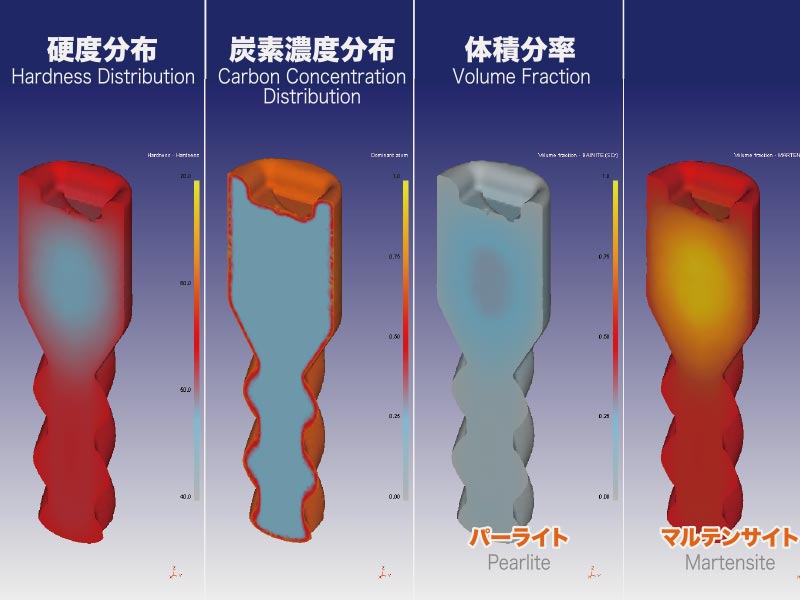

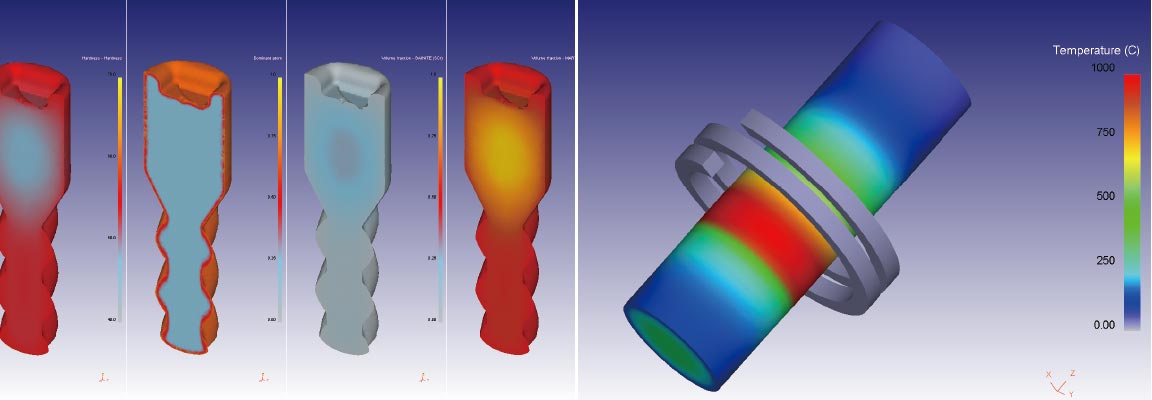

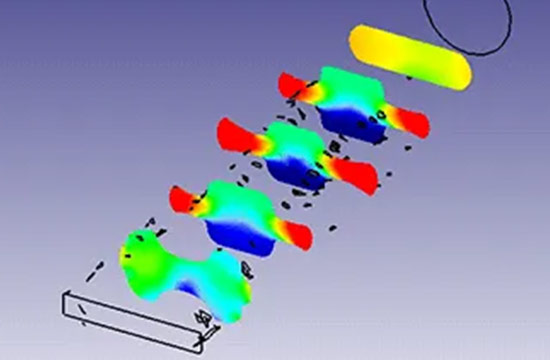

熱処理

DEFORMは、鉄を中心とした材料の熱処理プロセスにおいて、冷却速度に応じた相変態やそれに伴う寸法変化・硬度変化を予測できます。

焼き入れだけでなく、炉加熱における熱ばらつきや、高周波加熱時の磁場分布と温度変化の解析にも対応。短時間加熱を含むさまざまな加熱条件の再現が可能です。 -

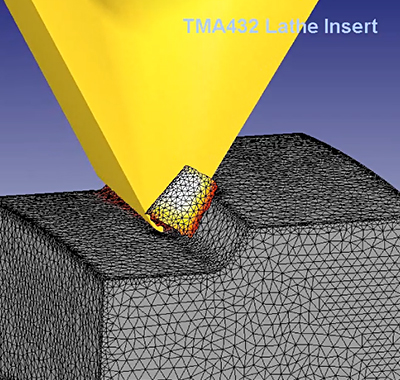

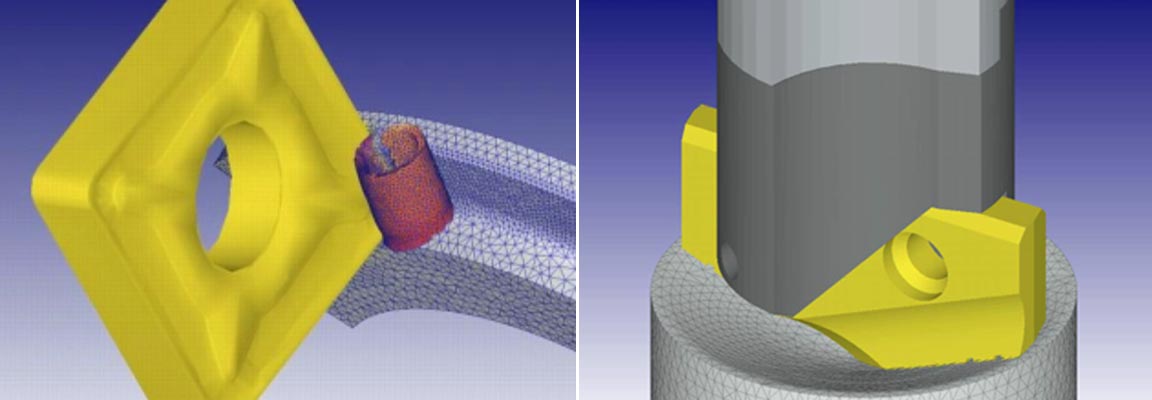

切削

DEFORMでは、切りくずの発生挙動や工具条件による加工影響を再現できます。

工具形状や切削条件の最適化だけでなく、素材内部に残る残留応力の解放による製品全体の変形予測にも対応。これにより、加工精度の改善や加工ラインの見直しに活用されています。 -

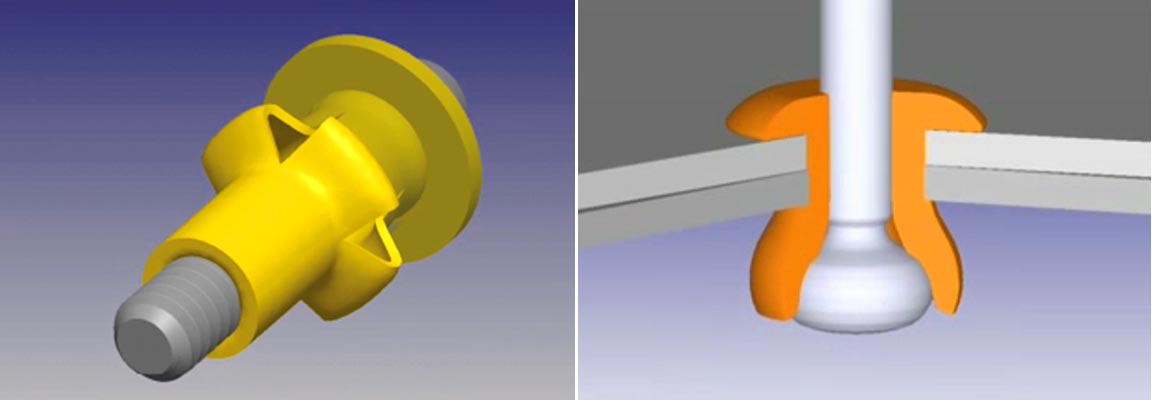

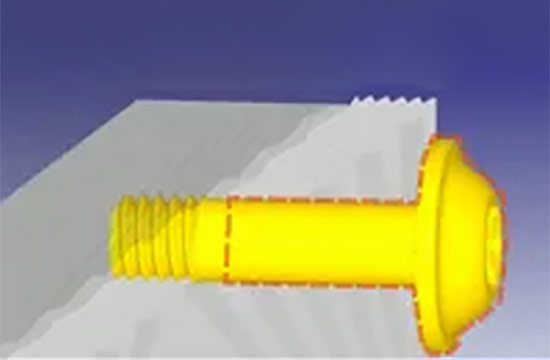

接合

DEFORMは、ボルトやネジによる締結、リベットの塑性変形など、部品同士の接合プロセスの挙動を解析できます。

また、溶接に関しては材料の融解こそ扱いませんが、熱の伝わり方や温度分布を予測するシミュレーションに対応。接合時の変形や熱影響を可視化することで、設計検討や品質安定に貢献します。 -

ミクロ組織

DEFORMでは、鍛造や切削などの加工中に発生する素材内部の組織変化を、成形挙動と同時にシミュレーションできます。たとえば、切削時の局所的な加熱による焼き入れ現象や、動的再結晶による強度変化の過程を可視化することも可能です。

ワーク内部の構造変化と、それが製品性能に与える影響まで再現できることが、他にはない特長のひとつです。 -

分析

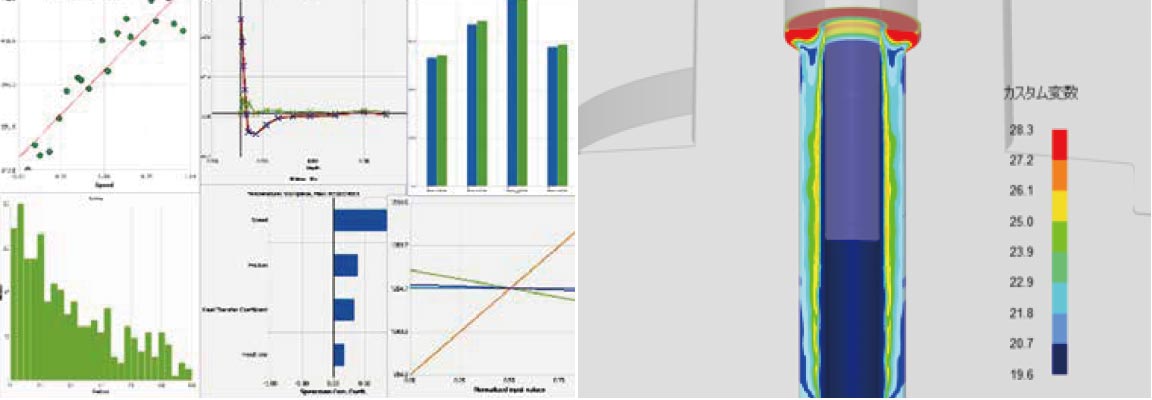

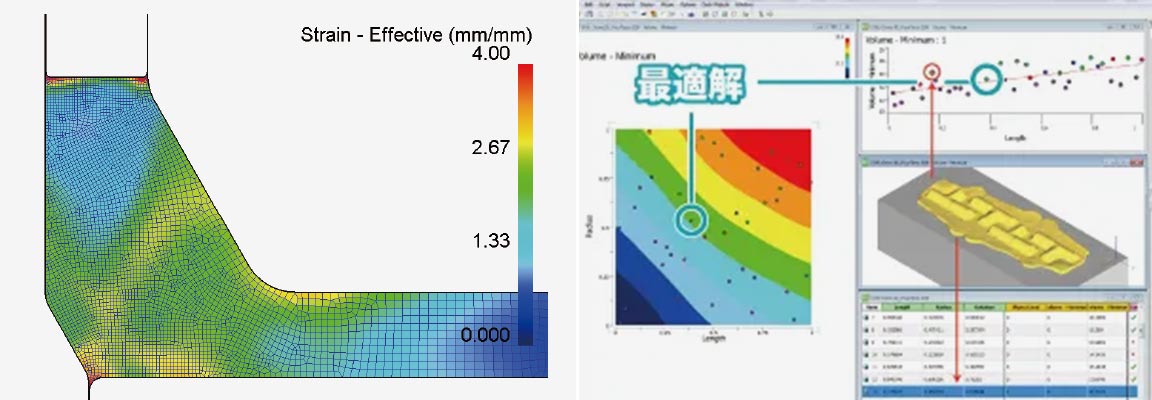

DEFORMは、実験計画法や機械学習を活用したパラメータ設計・影響評価にも対応しています。解析結果に対するさまざまな視点からの可視化やグラフ表示が可能で、工程条件の最適化に役立ちます。

また、工具材の疲労曲線データをもとに、応力から金型寿命を予測する機能も備えており、設計・製造プロセスの改善に向けた分析ツールとして活用されています。

工程ごとの課題に応じて拡張できるモジュールラインナップ。柔軟に深化する解析力。

製造現場にさらなる検証力を!拡張モジュールの活用

DEFORMは、基本製品だけでも主要な塑性加工や切削などの工程を広くカバーしていますが、さらに現場ごとの課題や解析ニーズに応じて、多彩な拡張モジュールを組み合わせることが可能です。

たとえば、熱処理工程を追加すれば、変形や焼割れ、残留応力、硬度・組織の状態までを予測可能に。また、「リングローリング」や「ミクロ組織解析」、「熱伝達率の逆計算」など、工程追加・機能強化の両面から解析の幅を広げるオプションが揃っています。

さらに、3Dモデルの編集が行える形状修正ツール(ジオメトリツール)や、実験計画法・最適化・機械学習を活用した高機能な分析モジュールも提供。製造現場の検証精度や作業効率を飛躍的に高める、柔軟な解析基盤を構築できます。

-

実験計画法/最適化モジュール

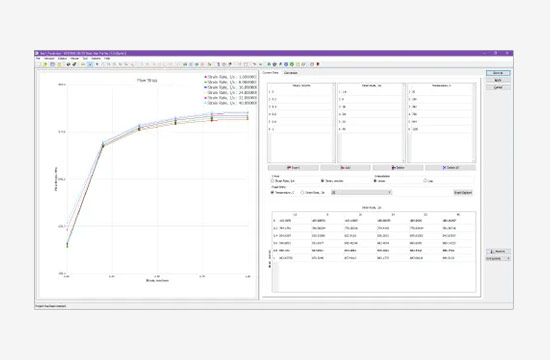

実験計画法モジュールでは、設定パラメーターの上限・下限を指定するだけで、DEFORMが自動的にパラメーターのサンプリングから複数解析実行、結果の分析まで行い、各パラメーターの出力結果への影響度合いを分析することができます。

また、最適化モジュールでは、任意の設計変数と目的関数、制約条件の設定により、目的関数、制約条件を満たした最適な設計値を求めることができます。 -

データ分析

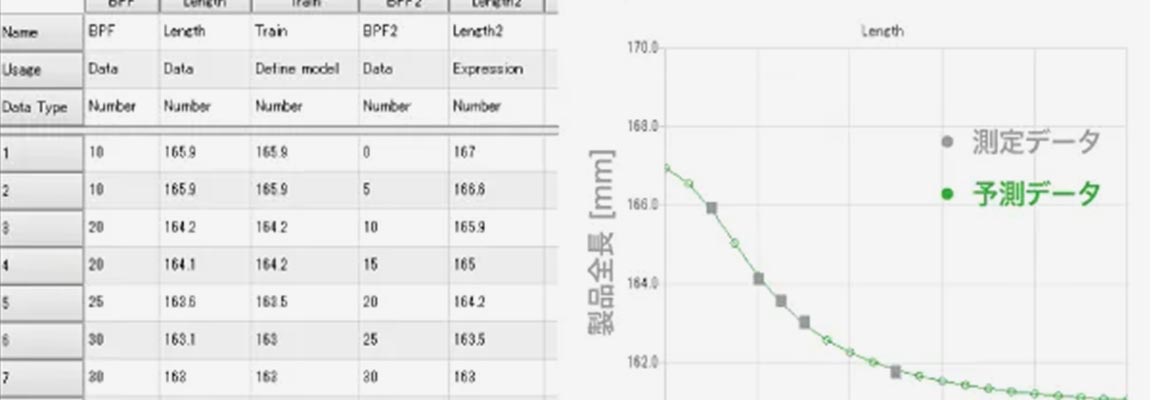

データ分析(機械学習を用いた分析ツール)では、ニューラルネットワークなどの機械学習法を用いて、過去の実測データや解析結果を機械学習し、シミュレーションせずに、新たな条件の結果を予測することができます。寸法や寿命数も予測値として算出できます。

-

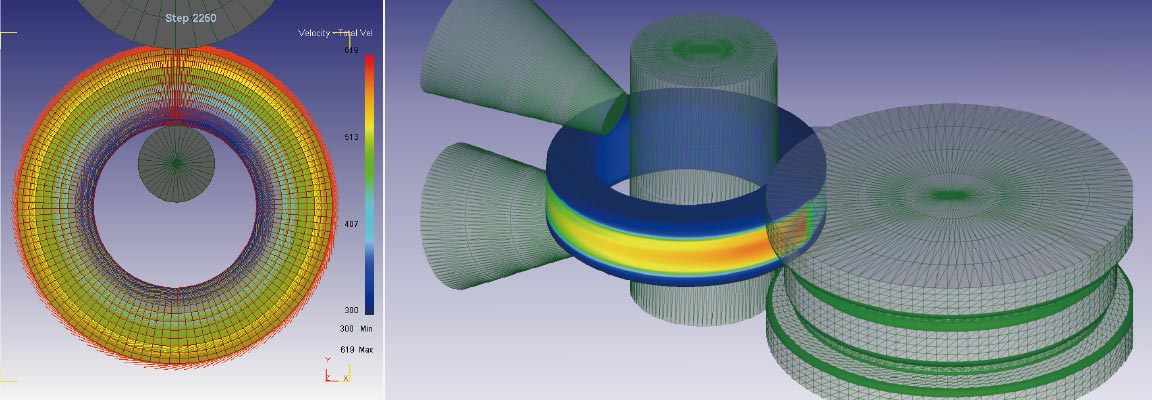

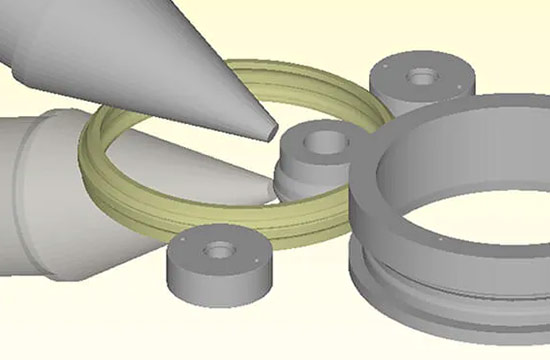

リングローリング

成形ロールやプレッシャーロールの動作設定、軸ロールの条件設定には、様々な機能が用意されており、実際の工程を忠実に再現した解析を実施できます。また、熱伝達解析にも対応しており、熱間成形時の温度変化も再現されます。

-

熱処理モジュール

焼入れによる硬度分布、浸炭・拡散による炭素濃度分布、熱処理プロセス中に起こる相変態の体積分率、誘導加熱中の温度変化などを解析結果から得ることができます。

-

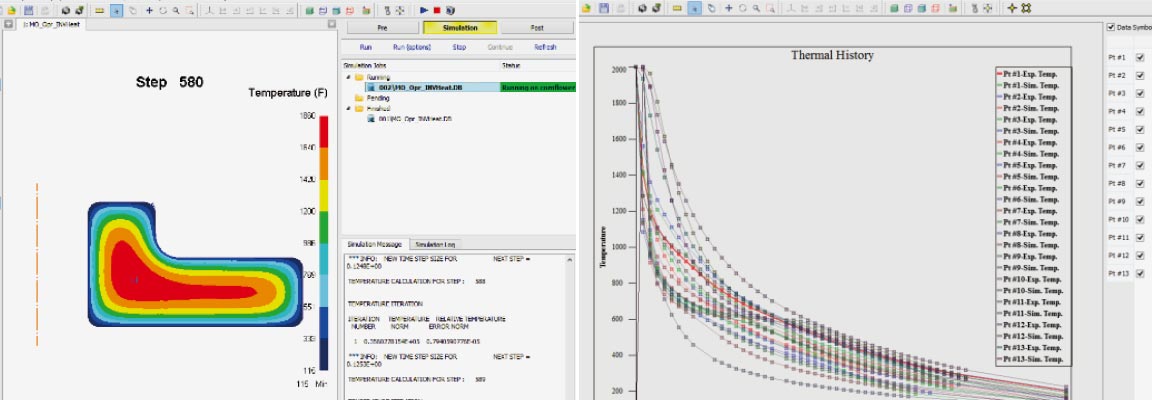

熱伝達率逆計算

ユーザーは複数の熱伝達率領域や温度条件を自由に設定可能で、測定データのフィルタリングにも対応。焼入れ前の搬送や焼入れ時の工程ごとの違い、相変態や拡散解析にも柔軟に適用できます。最適化結果は専用機能で確認し、設定ファイルとして出力可能です。

-

マテリアルスイート

実験値や成分データから変形抵抗やTTT線図を作成できるほか、粒径やEBSD結果から結晶粒の分布・粒界を統計的に評価。さらに、マイクロモデルからのボイド予測にも対応しており、精度の高い材料モデル構築を支援します。

操作効率を高め、解析の幅を広げる。充実の基本ツールセット。

日々の解析を支える、DEFORMの基本機能を紹介

-

テンプレート

加工プロセスごとに、テンプレート(ウィザード形式)を用意していますので、簡単に解析の設定ができます。

-

2D・3D間の連携

2Dモデルから3Dモデルへの変換も簡単にできます。2Dと3Dの結果の比較が容易になり、分析の幅が広がります。

-

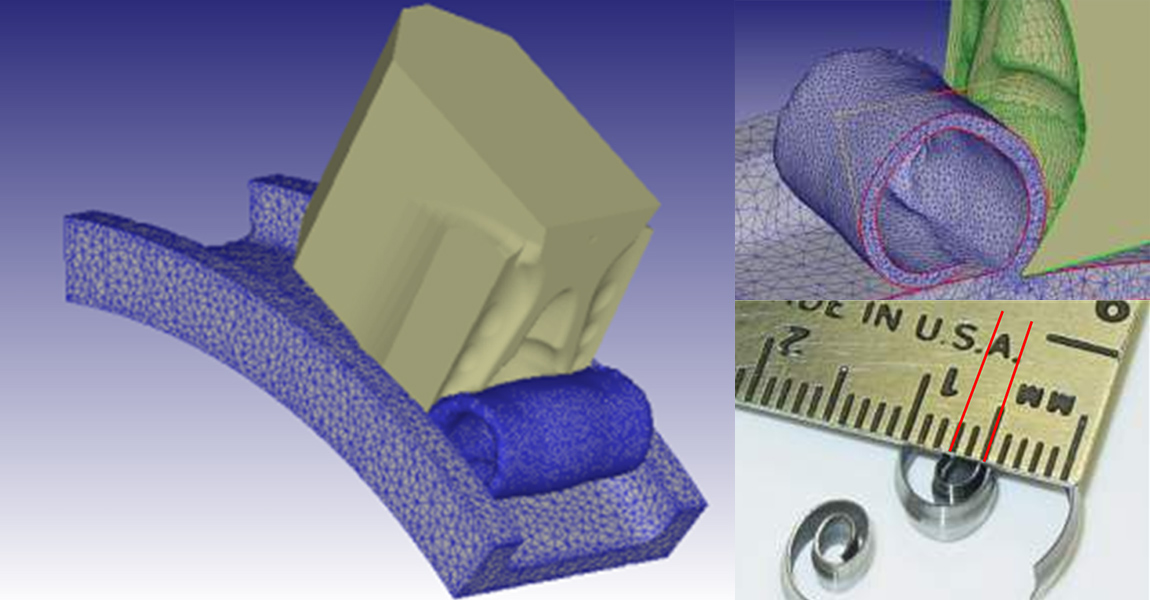

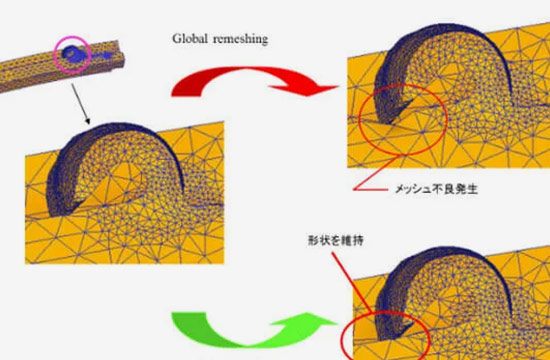

メッシュ

ユーザー直接定義によるメッシュサイズの調整が可能です。必要な部分のみメッシュを再構成するリメッシュ機能も搭載しています。

-

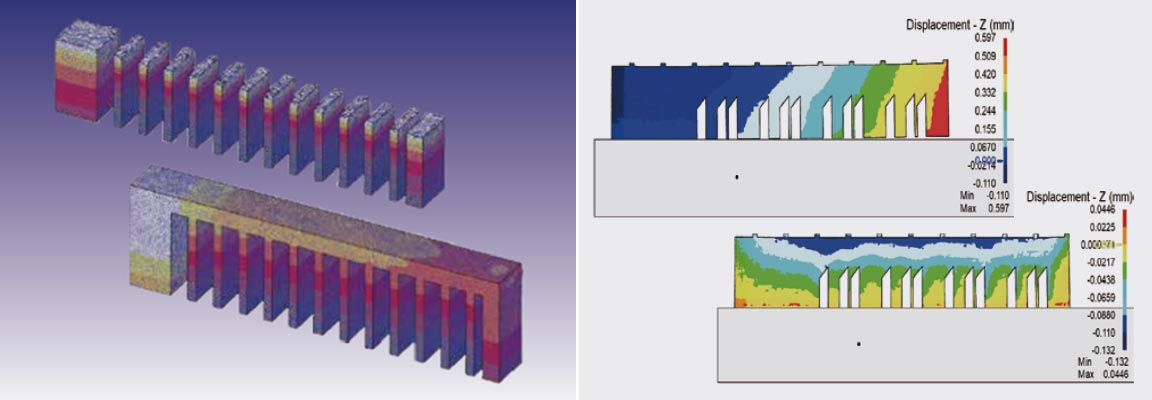

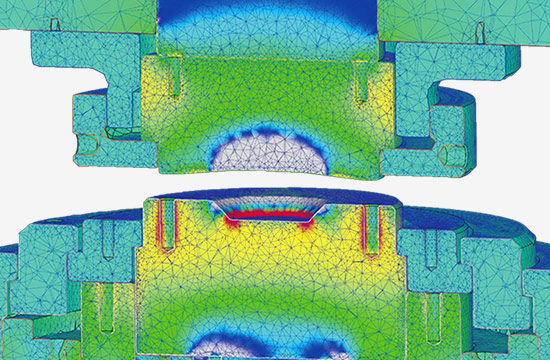

強連成(大規模)

強連成解析に対応しており、成形性と金型のたわみ量などを同時に解析できます。

-

ソルバー

大規模解析(100万要素以上)に対応したソルバーを搭載しています。目的に応じて最適な解析手法を選択可能です。

-

RSE法

変形部位以外は剛体として扱うことができ、モデルサイズの大幅縮小が可能です。

-

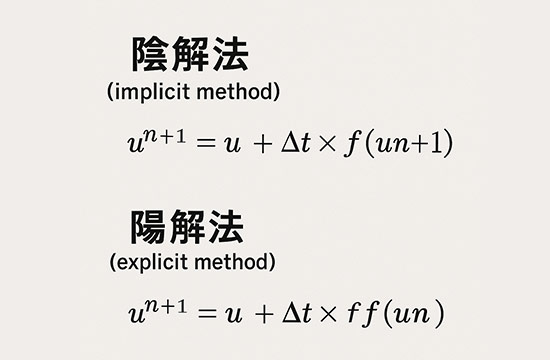

陰解法/陽解法

陰解法だけでなく、陽解法にも対応しています。

-

ALE解析

ALE解析技法の適用によって計算効率を向上させます。回転、押出、切削の解析に適用可能で、それぞれの工程の特性に合わせた解析技法を適用します。

-

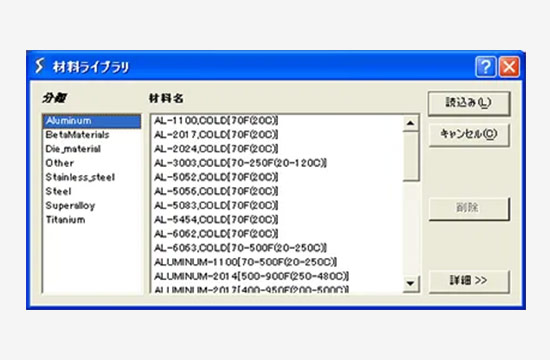

豊富な材料データ

スチール、アルミニウム、ステンレス、銅など、冷間用は約150鋼種、温熱間用は約300鋼種のデータを取り揃えています。

-

新規ライブラリ作成

任意のライブラリを作成できるため、保有されているデータの取り込みが可能です。

-

材料データ予測

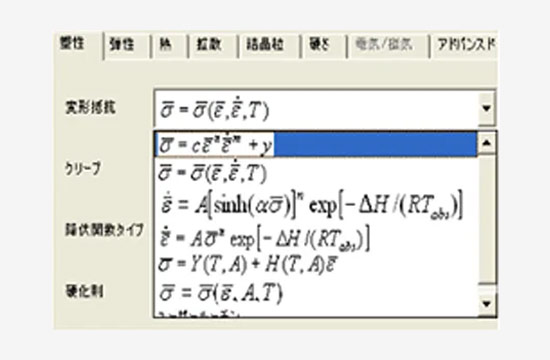

化学成分、温度の範囲、ひずみ速度、ひずみから変形抵抗を予測します。

-

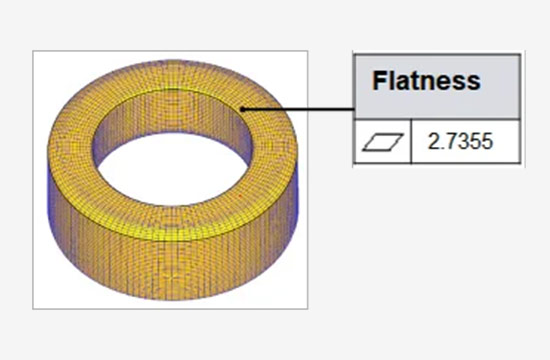

寸法測定

解析結果形状に対し、幾何学的な寸法の測定、ターゲット形状との比較などができます。

-

自動レポート作成

あらかじめ設定した雛形に沿って、報告書(PDFまたはPPT)を自動的に作成できます。

-

フローネット

任意のネット(格子・縦線・横線・円など)を指定し、その形状がどのように変化するかを確認できます。

-

スライス

任意の平面でスライスすることができます。スライスした断面の状態変数(ひずみ、応力など)を確認できます。

-

並列計算

計算実行時に複数のプロセッサー(Core)を使用し、計算効率を向上させます。

-

フローティングライセンス

ライセンスを1台のサーバーで管理し、同一ネットワーク上にあるどのPCでもライセンスを共有して使用できます。

-

バッチ・キュー

解析の計算を予約し、複数の解析ジョブを順次実行できます。

-

CAE技術者を育てる「サポート体制」

導入から定着・実務活用まで、現場視点で支えるサポート&トレーニングをご用意。DEFORMを“使いこなせる力”を着実に育てます。

-

受託による「CAE解析サービス」

経験豊かな解析エンジニアがシミュレーション技術を駆使し、さまざまな工程解析、条件設定など、お客様のご要望に対応します。