WHAT IS

CAE ?

01

ものづくりを“仮想空間で再現”し、設計から製造までを革新する技術

CAE(Computer Aided Engineering)とは?

ものづくりを変える技術、CAEの基本

CAE(Computer Aided Engineering)は、「コンピュータ支援工学」と訳され、ものづくりにおける設計や加工、性能評価といった工学的課題を、実物を作る前にコンピュータ上で再現・検証する技術の総称です。

もともとCAEは、数値解析を用いて物理現象を計算し、その結果を設計や製造にフィードバックする取り組みから始まりました。近年は計算能力やソフトウェアの進化に伴い、製品開発の現場に欠かせない存在となっています。

ここで重要なのは、CAEという言葉が非常に広義である点です。単なる解析やシミュレーションにとどまらず、設計・製造・評価・品質保証・研究開発・教育、さらには経営判断にまで関わり得る、幅広い工学支援の概念を含んでいます。

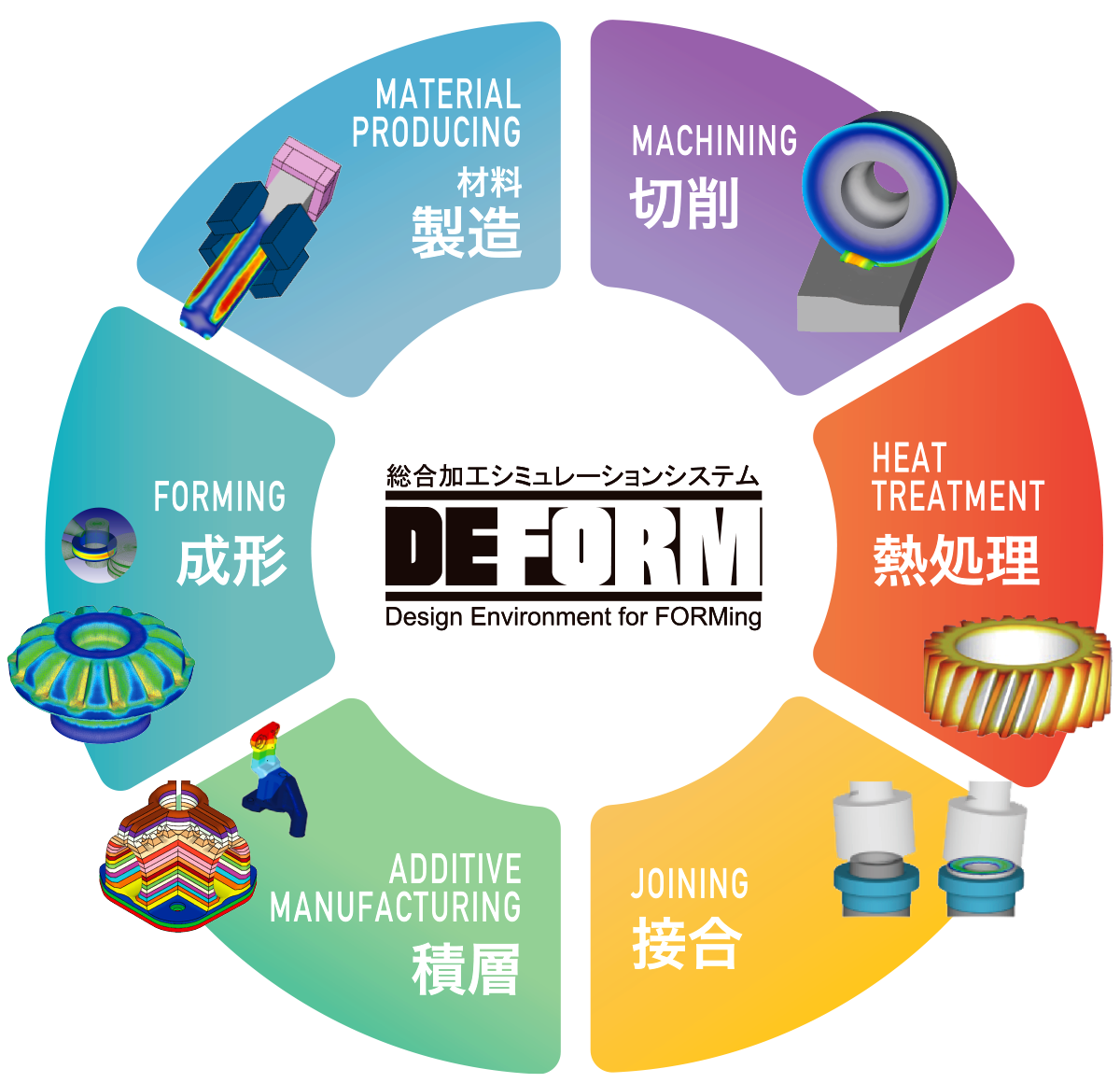

そのうえで、本ページでは特に製造業の現場に直結する領域に焦点を当てます。鍛造・切削・熱処理・接合・成形などといったプロセスをシミュレーションし、現場の課題解決を支援する「CAEソフトウェア」としての役割にフォーカスしていきます。

CAEソフトの種類と活用のポイント

CAEソフトと一口に言っても、その種類は非常に幅広く存在します。製品開発に用いられるものとしては、構造解析、流体解析、熱解析といった汎用的なものから、鍛造や切削、射出成形、鋳造、接合、積層といった製造プロセスに特化したCAEまで、多様な領域をカバーしています。

CAEは「何を評価したいか」に応じて最適なツールを選ぶ必要がありますが、どの分野にも共通しているのは「実物を作る前に仮想空間で試せる」というメリットです。これにより、従来は時間とコストがかかっていた試作や検証を、机上で効率的に進めることが可能になります。ただし、CAEはあくまで支援ツールであり、計算結果を正しく活用できるかどうかは使い手の知識や経験に大きく左右されます。

材料特性や加工条件を理解してこそ、シミュレーション結果は意味を持ち、現場での改善や最適化につながります。

WHAT IS

CAE ?

02

構造・流体・熱・そして連成へ――広がり続けるCAEの解析領域

CAEで“できること”と主な解析の種類

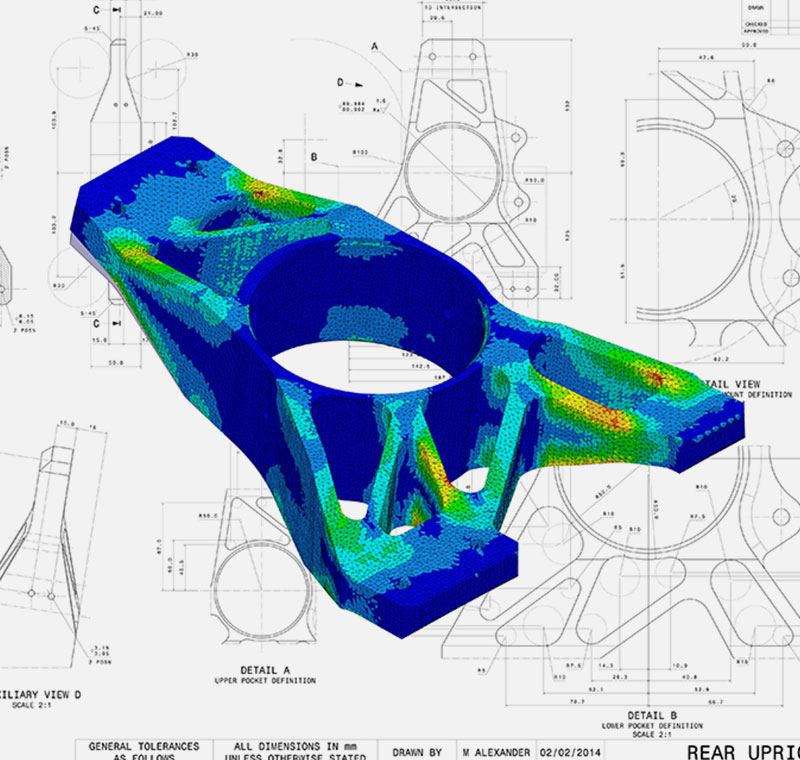

製造現場においてCAEの適用範囲は広く、市場の中で最も利用が進んでいるのが構造解析でしょう。

構造解析は、部品や製品の形状に強く依存する解析であり、外部から力を加えたときに内部の応力分布を可視化し、どのように変形していくかを数値的に捉えることができます。

次に需要が大きいのが流体解析です。主に、空気や水といった流体の流れをシミュレーションすることで、例えば飛行機や自動車の空気抵抗などを可視化できるものです。加えて、熱解析は加熱や冷却に伴う温度変化や熱伝導の挙動を再現し、材料内部の温度分布や熱膨張の影響を確認するのに用いられます。さらに、誘導加熱や電磁成形といった電磁現象を扱うCAEもあり、複雑な物理現象の解明に寄与しています。

そして、構造・流体・熱・電磁など、異なる物理現象が相互に影響し合う状況を同時に、あるいは順次的に計算する「連成解析」にも注目が集まっています。例えば、焼入れ工程で生じた残留応力が、その後の切削加工での変形挙動に影響するケースや、プレス成形で蓄積したひずみが、後工程の熱処理における寸法精度を左右するケースなど、工程をまたいだ因果関係を数値的に再現できます。

CAEはこのように、構造・流体・熱などの個別解析を目的に応じて使い分け、さらに連成解析も取り入れることで、製品設計や製造プロセスの課題を事前に検証できる手段となっています。

WHAT IS

CAE ?

03

試作を減らし、挑戦を増やす。CAEが広げる新しいものづくりの可能性

CAE導入のメリット

属人化から共有化へ。CAEがつなぐ技術と知見

製造現場を支えてきたのは、ベテラン技術者の豊富な経験でした。成功の積み重ね、失敗から学んだ直感──その判断力がものづくりの現場を動かしてきたのです。しかし、その多くは「頭の中の知見」として存在し、応力やひずみなどといった、数値的な裏づけを持たないまま運用されることも少なくありませんでした。だからこそ、技術伝承や共有には限界があったのでしょう。

そこで力を発揮するのがCAEです。有限要素法(FEM)を用いたシミュレーションは、応力分布・塑性ひずみ・残留応力・摩擦の影響を定量化できます。これまで感覚で語られてきた現象を客観的な数値に落とし込み、グラフやコンター図として可視化することで、加工条件の妥当性を裏づけられるのです。数値で語れるからこそ、製品精度を高められる。数値で残せるからこそ、その知見を持続できる。

こうして得られた数値化データは、ベテランの経験を補強するだけでなく、若手や他部門とも共有できる“共通の基盤”となります。若手技術者がCAEを操作し、その結果をベテランと突き合わせる。そこには、理論と経験が融合した議論が生まれます。こうしたやり取りを通じてCAEは世代を超えた共通言語となり、営業や管理職にとっても現場を理解する手がかりとなるのです。

CAEが導くコスト削減と効率改善

CAEを活用する最大のメリットのひとつが、設備や工具にかかるコストの削減です。例えば、金型を用いた成形現場では、CAE解析によって金型寿命を延ばす取り組みも可能です。これまで、仮に1万ショットが限界だった金型が、条件を最適化することで3万ショットまで延命できる── それだけで金型交換にかかる費用を大幅に削減できる可能性も広がります。

他にも、切削工具の摩耗進行を予測・抑制できれば、工具交換の回数を減らすことができ、段取り替えの工数やライン停止時間の短縮にも直結。結果として、1個あたりの製品単価を下げることにつながるでしょう。

こうした効果は、単に“個当たり単価”を下げるだけにとどまりません。金型や工具の交換回数が減れば、ライン停止の頻度も下がり、生産全体の効率は着実に向上します。その積み重ねが、導入した金型・工具・熱処理設備といった高額な資産のROI(投資対効果)を押し上げ、設備投資全体の効率化につながっていくのです。

実機トライだけで改善を試みるのではなく、まずCAEで論理的に寿命延長の可能性を探る──それこそが、現場改善やライン効率化における最も有効なアプローチです。

新しい加工法へのチャレンジを成功に導く

CAEが製造現場にもたらした最大の視点は、「いかにものを作らずして、ものを作るか」 という発想です。実機による試作を繰り返さなくても、CAEを活用することで仮想空間の中で形状や加工プロセスを再現・可視化できるのです。

特に、これまで製作したことのない形状や新規部品の開発では、CAEが大きな力を発揮するでしょう。未知の領域に挑むとき、依頼者にとっても製造側にとっても「この形状はどうなるのか?」を事前に確認できることが、何よりの安心材料となるからです。

例えば、新しいプロジェクトで解析結果を共有することで、実機による試作品が手元になくても、依頼者と製造側が同じイメージを共有しながら議論できます。「この部分のR形状はもっと大きくとった方がいい」「この条件なら量産化できそうだ」──CAEで可視化されたシミュレーション結果は、こうした合意形成のための共通の拠り所となります。

経験や勘に頼るのではなく、数値と可視化データに基づいて進められるプロジェクト運営。CAEは、新しい加工法に挑む際の不安を和らげ、挑戦の一歩を後押しする不可欠なツールなのです。

WHAT IS

CAE ?

04

CAE解析を高速化する鍵─計算時間とハードウェア要件の最適化

計算時間とハードウェア要件

CAEに付きまとう計算時間の課題と最適化アプローチ

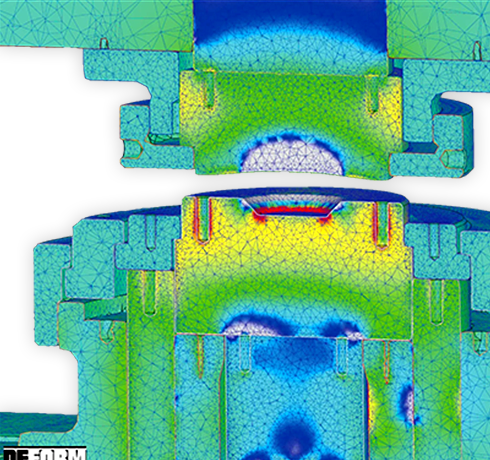

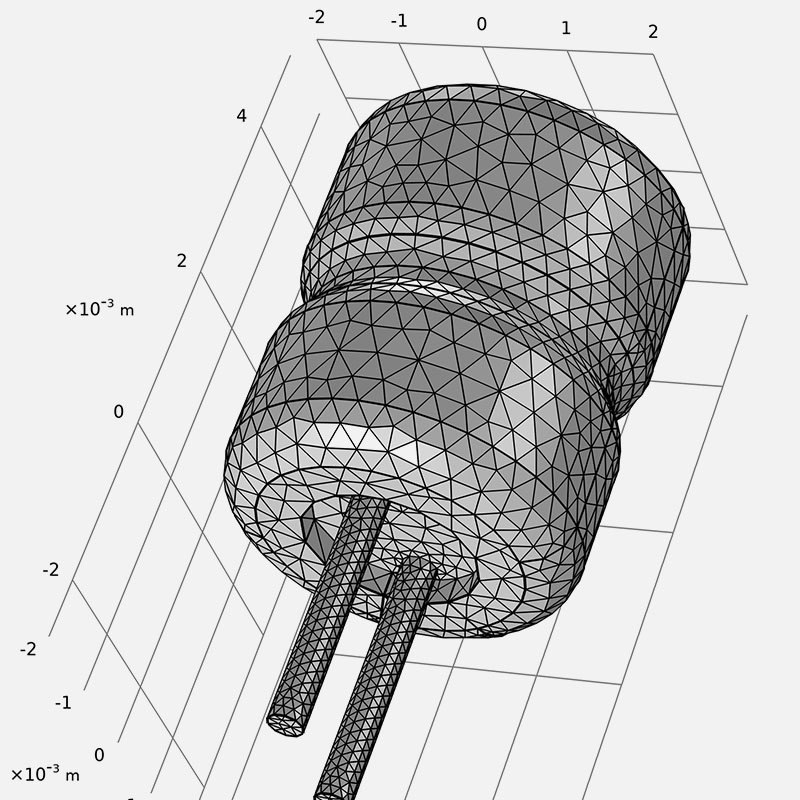

CAEでは、有限要素法をはじめとした数値解析手法を用いて、対象の現象を解析します。有限要素法では、対象物を三角形や四角形の小さな要素(メッシュ)に分割し、それぞれに働く力や速度を順番に解いていく仕組みです。この計算を膨大な数のメッシュに対して繰り返すため、どうしても計算時間が長くなるという課題を抱えています。

一方で現場からは、「できるだけ短時間で答えが欲しい」「もっと滑らかで実物に近い形状を可視化したい」といったニーズが常につきまといます。滑らかな形状を得るには、より細かいメッシュを設定せざるを得ません。しかしメッシュを増やせば増やすほど、計算時間は比例して長くなっていきます。これはCAEを活用する上で避けられないトレードオフです。

そこで用いられる工夫のひとつが、局所的なメッシュ分割です。応力集中が発生しやすい部分や加工上の要所には細かいメッシュを設定し、重要度の低い部分は粗めに設定することで、解析精度と計算時間のバランスをとります。

さらに、鍛造をはじめとした塑性加工・切削・熱処理に強みを持つCAEソフト「DEFORM」には、オプションとして「並列計算機能」が用意されています。これは、複数のCPUコアに処理を分散させることで、従来に比べ大幅に計算時間を短縮することが可能です。また、計算を効率的に終わらせるための仕組みとして「収束計算」があります。これは、解が安定して変化しなくなった時点を「収束」と判定し、解を求める方法です。

このように、計算時間はCAEに必ずついて回る課題ですが、CAE独自工夫によって、現場が求めるスピードと精度を両立させる取り組みが進められています。

CAEソフト「DEFORM」の詳しい紹介はこちらより

CAE解析を支えるハードウェア要件―CPUとメモリ

CAEの計算時間はソフトのアルゴリズムだけでなく、搭載するPCのハードウェア性能にも大きく左右されます。まず重要なのはCPUです。計算速度は基本的にクロック数に依存しますが、同じクロック数でも新しい世代のCPUであれば演算効率が高まり、結果的に処理が速くなります。特に大規模な解析を行う場合は、最新世代のIntelやAMD製の高性能CPUを搭載することが望ましいでしょう。

メモリ(RAM)も重要です。一般的な20万~30万要素規模のメッシュであればメモリの影響は限定的ですが、100万~200万要素といった大規模解析になると話は変わります。実際にCAEソフト「DEFORM」を用いた検証では、100万要素を超える大規模解析では、メモリを多く搭載した環境の方が明らかに計算時間が短縮できるという結果が得られました。つまり、大規模解析を見据えるなら、余裕を持ったメモリ搭載が不可欠なのです。

※「よくある質問」ページ内の「ハードウェア・計算環境」カテゴリに、準備が必要なPCのスペックや対応OSについての説明があります。

よくある質問ページはこちらより

WHAT IS

CAE ?

05

CAE解析を支える中枢――ソルバー(Solver)が決める精度と信頼性

CAEにおけるソルバー(Solver)の特性とは?

“解を導く頭脳”ソルバー ― その仕組みと種類

ソルバーは、CAEソフトの中核を担う存在です。シミュレーション解析を支える計算エンジンとして、物理現象を数式で表現しており、コンピュータがメッシュに基づいて離散化して解いていきます。

例えば、鍛造における変形予測の数式に、一つずつ人の手で値を代入すれば、膨大な時間がかかり到底現実的ではありません。しかしソルバーを用いることで、コンピュータが自動で膨大な計算を繰り返し、現実的な時間で変形の予測解を得ることが可能になります。こうして人の手では不可能な領域を、圧倒的スピードと再現性で代替できるのです。

また、ソルバーは様々な数値解析手法を組み合わせて構成されています。たとえば、時間積分法の代表的な手法に「陽解法」と「陰解法」があります。陽解法は、時間を細かく刻んで逐次的に計算を進めるため、衝撃や振動のような短時間で急激に変化する現象の解析に適しており、陰解法は収束計算(反復計算)により次の時刻の状態を求める方法で、塑性変形や熱伝導のように、長時間スケールで安定性が求められる解析に適しています。

ソルバーには様々な種類があり、それぞれ得意分野や特徴が異なります。計算速度を優先するのか、それとも高精度な解を重視するのか──CAE解析において「どんな結果を得たいか」「どんな解析を行いたいか」によっても、最適なソルバーの選択が決まります。

DEFORMにおけるソルバー選択とリメッシュの重要性

CAEソフト「DEFORM」は、基本ソルバーとして「静的陰解法」を採用しています。金属の塑性変形は大変形や接触などが複雑に絡み合う現象であり、効率的で安定した予測解を得るには陰解法が適しています。そのため、鍛造など塑性加工プロセスを高精度にシミュレーションできる点は、DEFORMの大きな強みです。

一方で、DEFORMは鍛造専用のCAEソフトとして始まった歴史を持ちながら、長い開発の過程で特にソルバーの拡張に力を入れ、多様な工法や分野に対応してきました。現在では、通常接触領域も少なく収束性が低くなるようなリングローリングやスピニングといった回転による逐次成形において、専用の「ALE法」や「陽解法」を使用できます。さらに、押出し・切削・圧延などの定常状態を計算する専用の「ALEソルバー」を実装し、計算時間の効率と精度面のバランスを取りながら、柔軟に使い分けることも可能です。

CAEソフト「DEFORM」は、変形の進行に合わせて自動的にメッシュを再生成(リメッシュ)し、解析を安定的に継続できる仕組みを備えています。リメッシュ時のメッシュ生成条件も指定できたり、ALE法を用いる計算など3次元での特定の工程や目的では、六面体要素でのリメッシュにも対応しています。

つまり「精度の高いソルバー」と「堅牢なリメッシュ機能」の両輪によって、複雑な変形挙動を最後まで解き切ることができるのです。

WHAT IS

CAE ?

06

実機との一致を追求せよ――製造現場で成果を出すCAE活用術

製造で差が出るCAEの使い方

工程間のつながりを可視化―CAEがもたらす“全体最適”

現代の製造現場ではCAEシミュレーションが普及し、金型製造やプレス成形、切削加工、熱処理、焼入れといった各工程で“部分最適”の取り組みが進んできました。しかし、実際の製品は一つの工程で完結するものではなく、複数の工程を経て初めて完成します。だからこそ、工程間をつなぎ合わせた“全体最適”の視点が重要になります。

例えば「鍛造後の形状が熱処理工程でどのように変化するのか?」また、「熱処理後に切削するとどのように変形(ゆがみ)が生じるのか?」。従来は、各工程専用のCAEソフトを用いてデータの形式を調べ、各ソフトの仕様へ変換するプログラムを作成したりなど、技術的な難易度や時間的コストの課題があり、工程間の議論を深めることは困難でした。

その点、DEFORMでは様々な工程の設定や結果を同じ画面上(プラットホーム)で扱うことができ、工程間のデータの受け渡しもシームレスに連結できます。ある製品の製造工程をより実現象に近づけ、製造プロセスを一貫して可視化したり、プロセスや設計最適化の検討が可能になります。

切削工程では「どの段階まで仕上げておけば後工程の変形を最小化できるか」、熱処理では「どのような冷却速度で冷却すれば焼入れできるか」など、同じ解析結果を共有することで部署を跨いだ“会話”が生まれます。これにより、切削現場から「鍛造ブランクはここまで圧縮してほしい」という要望を鍛造現場に伝えたり、逆に熱処理現場から「この条件では残留応力が残るため、切削で反りが出やすい」といった情報を返すこともできます。

CAEをハブにしたこうした情報の往来が、“部署ごとの部分最適”を越え、“製品全体の完成度を高める全体最適”を実現します。結果として、品質トラブルや納期遅延を未然に防ぎ、開発から量産までの一貫した競争力を確立できるのです。

実機との一致を高めるアプローチ―入力条件と形状再現

CAEシミュレーションを活用する上で、多くの現場が直面する課題が「実機との一致率」です。解析結果が実際の試作トライや量産条件から外れてしまえば、検討の精度が揺らぎ、設計や製造現場での信頼性も下がってしまいます。だからこそ、いかに実機の挙動に近づけられるかが、CAEを武器にできるかどうかの分岐点になります。

そのためには、入力条件を徹底的に実機に近づけることが重要です。例えば「荷重」を再現するなら、荷重そのものだけでなく、それに関わる「材料データ」「摩擦係数」「金型寸法」といった要素を正確に揃える必要があります。

さらに塑性加工の形状再現では、条件の一致に加えてメッシュ解像度(要素サイズ)の精度が不可欠です。解析モデルを細かく分割し、曲面やエッジ形状を忠実に表現することで、実際の製品形状との一致度を大きく高められます。そのためには、形状寸法の測定精度を上げ、微妙な寸法差や残留応力の影響までモデルに反映させる工夫が欠かせません。

つまり、実機の情報をどれだけ細かく正確にシミュレーションへ盛り込めるかが、一致率を左右する決定的な要素となるのです。

WHAT IS

CAE ?

07

ポストプロセッシングによる可視化――数値を“理解”に変えるCAEの最終工程

ポストプロセッシングと解析結果の可視化

ポスト処理の役割―解析結果の可視化

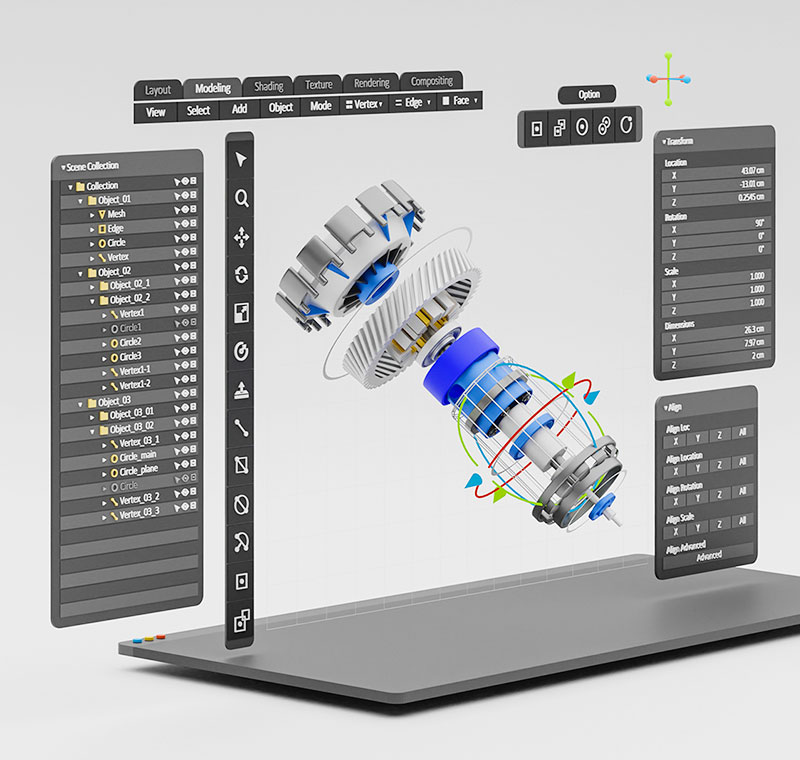

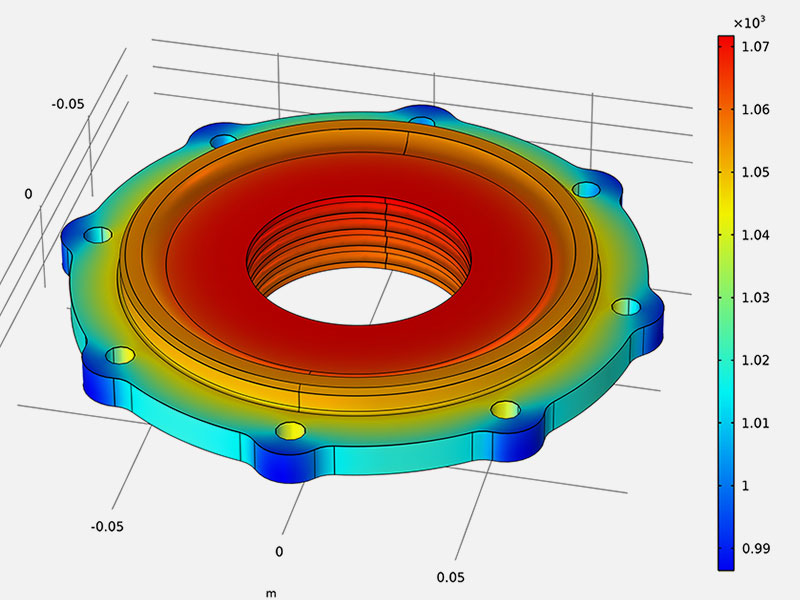

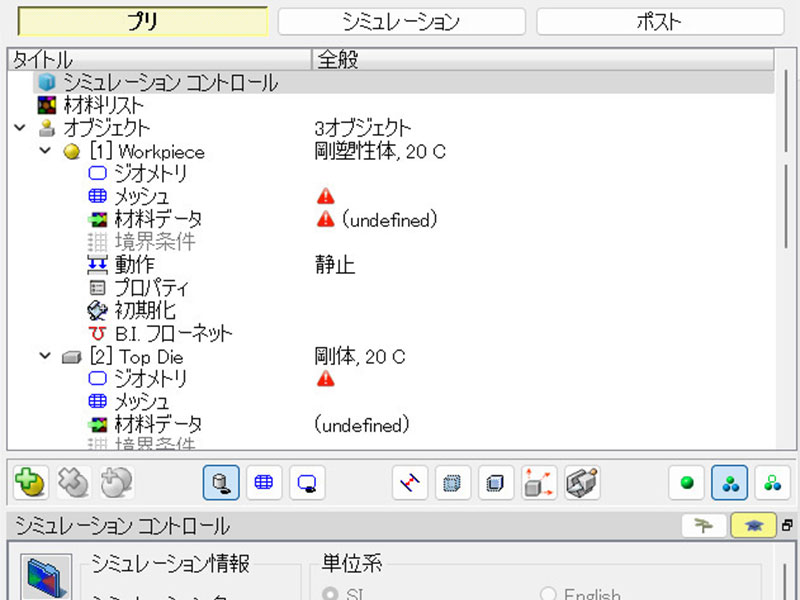

CAE解析におけるポストプロセッシング(Post処理)とは、計算が終了した後に、その結果を可視化・評価するステップを指します。CAEの一連の流れは「プリ(Pre):解析の準備」「ソルバー(Solver):数値計算」「ポスト(Post):結果の可視化」の3段階で構成されており、ポスト処理はその最終段階にあたります。単に「結果を眺める」だけでなく、得られた数値データをいかに直感的に理解できる形に変換するかを担う、非常に重要な工程です。

例えば、構造解析(応力・変位解析)では、部品がどのように変形したかを3次元で変形量を色分け表示したり、高応力部位を赤色でハイライト表示すれば、破損や疲労のリスク箇所が直感的に分かります。熱解析(温度分布・伝熱解析)では、コンター図を用いて温度の高低を色で示したり、熱流束をベクトルで可視化することで、熱の流れを直感的に追うことが可能です。

このようにポストプロセッシングは、CAEの数値結果を誰もが理解しやすい「見える化」させる役割を担っており、設計者や現場技術者の意思決定を支える基盤となります。

DEFORMの一体型設計がもたらす利便性とは

鍛造・切削・熱処理に強みを持つCAEソフト「DEFORM」の大きな特長は、「プリ」「ソルバー」「ポスト」が一体型で統合されている点にあります。一般的なCAEソフトでは、これらが別々のソフトウェアやモジュールに分かれている場合も多く、例えばソルバーで得た解析結果を別ブランドのCAEに変換して読み込む必要が生じます。その際、フォーマット変換や余分な作業が発生するだけでなく、操作体系の違いから、効率が低下するリスクも避けられません。

一方でDEFORMは、すべてを同じインターフェース上で完結できるため、工程ごとの切り替えがスムーズで、「一度覚えた操作体系で最後まで扱える」利便性があります。

さらに近年のDEFORMでは、ポスト処理機能自体も進化しています。解析結果の確認にとどまらず、CADのように寸法を直接測定したり、表示レイアウトや注記をパワーポイント感覚で編集できるなど、現場ユーザーが“そのまま使える”工夫が随所に盛り込まれています。自動レポート作成機能も搭載されており、解析から報告資料までを短時間で一気通貫できる点は、大幅な業務効率化につながります。

DEFORMは対象を鍛造・切削・熱処理などの製造分野に絞り込んでいるため、ポスト処理の表示項目やGUIも、その分野に最適化されています。結果、実務に直結するアウトプットを得やすい設計思想が、多くのユーザーに支持されている要因と言えます。

機能紹介・VA提案ページへ(DEFORMの活用方法や解析ノウハウなどを多数公開)

WHAT IS

CAE ?

08

CAEを真に活かすには――結果の読み解き・データ整備・DOEの重要性

CAEの課題と限界、よくあるつまずき

現場再現の精度を左右する“データ整備”

CAEソフトを導入しても、すぐに成果が出るわけではありません。まず必要になるのが、現場の設備環境や作業条件といった“固有の情報”をソフト側にデータベース化していく作業です。CAEに最初から用意されている標準値では、多くの場合、各現場固有の条件には合わず、解析結果に大きな乖離が生じてしまいます。

企業ごとの製造現場としては、一つとして同じ物は存在しません。扱う製品や部品が違えば、使用する機械設備や工具も異なり、同じ鍛造プレスであっても、金型の表面状態やショットの回数・方法によって、条件は全く変わります。つまり「同じものを作ろうとしても、同じ条件は存在しない」というのが、製造現場の実態でしょう。

だからこそ、摩擦係数や材料データをはじめ、プレス機の能力(公称荷重・スライド速度)、金型の表面粗さや潤滑状態、熱処理条件、切削工具の形状、マシニングセンタの主軸回転数や剛性…etcといった実機情報まで、できる限り細かく収集し、データベースとして整備することが求められます。この地道な積み重ねこそが、CAEと実機の整合性を高め、導入効果を享受するための土台となるのです。

結果の読み解きと因果の理解―CAE活用の思考力

CAEは便利で強力なツールです。その利便性ゆえに、この10~20年で多くの製造現場に浸透しました。しかしその一方で、解析結果を「色や数字」として視覚的に提示されると、ついそれを鵜呑みにしてしまうという課題が問題となりつつあります。

例えば「危ない場所が赤くなる」と言われたら、そのまま現場や関係者に伝えて終わってしまうケースも少なくありません。重要なのは「なぜ赤くなっているのか?」を読み解くこと。その「赤」はエラー表示かもしれませんし、あるいは求める加工条件の最適範囲を示す「赤」かもしれません。解釈を誤れば、的外れな対策につながりかねないのです。

逆に、読み解く力があればこそ正しい判断ができます。「この赤い範囲は引張応力の限界値を示している。金型破損のリスクがあるから応力を下げる設計変更が必要だ。」といった具合に、原因と結果を結びつけて実務的な改善策に落とし込めるのです。

CAEが一般化した今だからこそ、最も求められているのは、「因果」を見極めて説明できる人材です。その存在があって初めて、現場単位を越えて企業全体としてCAEの恩恵を最大化することができます。

DOE(実験計画法)による最適化が導く“解決アプローチ”

DEFORMのようなCAEソフトの中には、DOE(実験計画法)といった現場の効率化を手助けする機能も備わっています。これは従来、経験や勘に依存していた設計標準の構築を、数値に基づいて合理的に進められる手法です。

例えば金型設計における標準化を定めるケースを考えてみましょう。依頼者から「この部品を作ってほしい」という図面が提示されると、鍛造で成形すべき範囲や機械加工で仕上げる範囲を議論します。最終形状を得るために「切削工程ではこの角度を確保しておく」「その前の鍛造工程ではこの寸法まで圧縮しておく」といったように、工程ごとに条件を定めていくことで、再現性と効率性を高める──これが「設計標準」です。

ここにCAEによるDOEを取り入れることで、設計標準の構築はさらに効率的になります。具体的には、数値的に最適範囲を示し、影響の少ないパラメータを切り捨て、設計標準を整理・見直すといったプロセスを通じ、条件設定の幅が広い場合や多工程が絡む複雑な現象において、最適な「解」を導くことができます。

こうしてDOE(実験計画法)は、従来は暗黙知として積み重ねられてきた知見を科学的に体系化し、より合理的で再現性の高いものづくりへと導くアプローチとなります。

実験計画法(DOE)をテーマにした機能紹介・VA提案コンテンツ一覧へ

WHAT IS

CAE ?

09

使いこなす力を育てる――DEFORMの実践教育が生む即戦力スキル

ユーザー教育とスキルアップ

CAEは便利なツールですが、最終的な成果は“使い手の腕”に大きく左右されます。操作スキルや解析ノウハウによって、同じモデルでも計算時間や精度、結果の信頼性が大きく変わります。熟練度が高いほど短時間で質の高い解析を行え、問題解決の幅も広がります。

この点に対して、DEFORMを提供する㈱ヤマナカゴーキンは、徹底した教育・サポート体制を築いています。単なる座学ではなく、実際にユーザーが自社の製品形状やモデルデータを用いて操作を体験できる“体験型トレーニング”を重視。ユーザー自身の課題を題材にすることで、学んだ知識をそのまま実務へ直結させることにこだわります。

さらに、カリキュラムはユーザーの役割に応じて柔軟に設計可能です。現場で操作を担うエンジニアには、基本概念から操作方法までを網羅的に習得できるプログラムを提供。一方で、管理者や上長に対しては、操作ではなく、結果の読み取りや判断に特化した「ポスト」中心のカリキュラムを用意するなど、階層ごとのニーズに対応しています。

このように、㈱ヤマナカゴーキンのサポートは「単なるツールの使い方講習」にとどまらず、ユーザーが自社の現場課題に直結する形でスキルを高められる点に強みがあります。

DEFORMのサポート体制ページへ(教えるのではなく、ともに考える)

WHAT IS

CAE ?

10

一本で一貫完結するCAE――DEFORMが実現する“工程連成解析”の世界

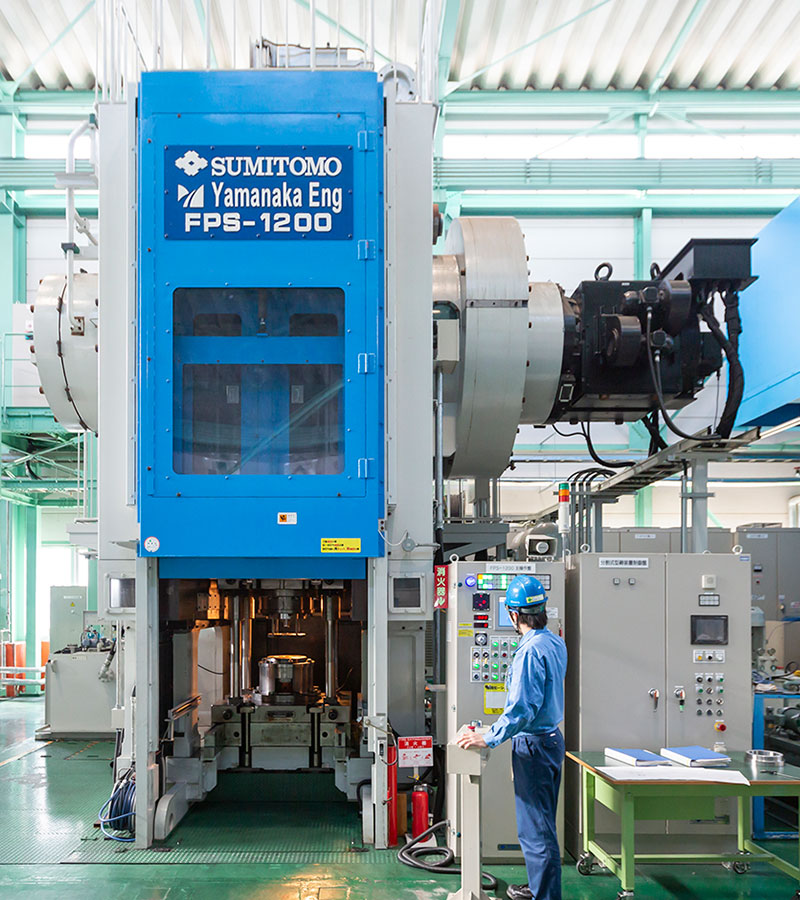

塑性加工・切削・熱処理に強いCAE「DEFORM」

CAE市場には、工程ごとに特化した専用ソフトが数多く存在します。例えば、熱処理専用のCAE、切削専用のCAEといったように、それぞれの役割に応じて活用されてきました。しかし、実際の製造現場では、鍛造から切削、熱処理へと複数の工程が連なります。そのたびにソフトを切り替え、データを変換してつなぎ合わせる作業は、手間もリスクも増やしてしまいます。

CAEソフト「DEFORM」は、こうした課題を解消する「一本で完結するCAE」として設計されています。鍛造成形から切削、さらには熱処理までを一貫して解析できるため、工程間の履歴や影響をそのまま次工程へ引き継ぎ、現実に近いシナリオを再現できます。

近年注目されるマテリアルインフォマティックス(MI)にも、DEFORMは意識を向けています。材料のミクロ組織変化や残留応力の蓄積・解放といった現象を数値化し、製品全体の変形予測まで踏み込めるのは、材料科学に根ざしたCAE「DEFORM」ならではの特徴です。切削時の局所加熱による焼き入れ現象や、動的再結晶による結晶粒径の変化を可視化できる点も、現場での高精度な意思決定を後押しします。

つまり、DEFORMは単なる解析ツールではなく、塑性加工を中心として複数工程を「つなげて解く」ことに強みを持つCAEです。これこそが、他の専用CAEソフトとは一線を画す独自の価値であり、ものづくり現場にとっての最適な選択肢となる理由です。

DEFORMの導入プラン紹介ページへ(DEFORM製品 8つのラインナップ)

WHAT IS

CAE ?

11

明確な目的とKPIが組織を成熟──CAEを経営成果へつなげる原動力

CAE導入の目的とKPI設計を明確に

CAEソフトの導入を検討する際に、まず押さえておくべきは「導入の目的」と「経営への貢献をどう測るか」です。ソフトを導入すること自体がゴールではなく、最終的には企業の競争力や収益にどう結び付けるのか──その視点でKPI(重要業績評価指標)を設定することが重要です。

例えば自動車メーカーでは、車両開発の全体スケジュールが数年単位で定められています。その中で、ギア関連の鍛造部品をいかに短期間で効率的かつ高品質に仕上げるか。それを測るKPIを設定し、どんな体制で取り組むのかを事前に固めておく必要があります。

人的リソースの確保も不可欠です。CAE解析は専門知識を前提とするため、どれだけ人員を割けるかを社内で合意しておかなければ、成果にたどり着くことは難しいでしょう。

とはいえ、実際に多くの企業が最初に直面するのは「CAEを定着させること」です。解析を組織に根付かせ、業務フローの一部にすることが第一歩となります。そのため導入初期には、例えば「1か月に○件の解析を実施する」といったシンプルなKPIを掲げるのが効果的でしょう。小さな積み重ねが定着を促し、やがて「解析活用率100%」から「実機試作の削減」といった経営に直結する成果へとつながっていきます。

30年にわたりDEFORMを活用してきた㈱ヤマナカゴーキンが強調するのは、導入時に壮大な成果をいきなり求めるのではなく、まずは定着を通じて組織を成熟させること。そのうえで成果へと橋渡ししていく流れです。

明確な目的設定とKPI設計こそが、CAE導入を成功に導く最大の鍵だと言えるでしょう。

㈱ヤマナカゴーキンの紹介ページへ(サイト運営・DEFORM日本総販売代理店)

-

CAE技術者を育てる「サポート体制」

導入から定着・実務活用まで、現場視点で支えるサポート&トレーニングをご用意。DEFORMを“使いこなせる力”を着実に育てます。

-

受託による「CAE解析サービス」

経験豊かな解析エンジニアがシミュレーション技術を駆使し、さまざまな工程解析、条件設定など、お客様のご要望に対応します。