執筆者 : E.Y ㈱ヤマナカゴーキン フィールドセールス チーフエキスパート

板鍛造の成形課題をCAEで見える化|DEFORMによる金型負荷・割れ・充填を評価

板鍛造では、まず実際にトライしてみないと分からない――。

そんな声を、現場でよく耳にします。

プレス機の選定も、金型の材質も、形状の成立性や割れのリスクも、判断の多くは「これまでの経験」に委ねられ、試作やトライのたびに不安がつきまとう。

「自社のプレスで、この加工は本当にできるのか」

「金型が破損しないか、未充填にならないか、割れは出ないか…」

こうした判断を、CAEシミュレーションで事前に“見える化”できたら――。

本ページでは、CAEソフト「DEFORM」を活用した板鍛造シミュレーションの事例をもとに、現場で見極めるべき4つの成形課題と、それに対する検証のアプローチをご紹介します。

目次

板鍛造の設計精度を高める―DEFORMが解決する4つの成形課題

板鍛造における設計や成形工程では、さまざまな判断が“経験”や“勘”に委ねられがちです。しかし、CAEソフト「DEFORM」を活用すれば、それらの判断を数値に基づいて“見える化”し、精度高く設計段階で検証することが可能です。

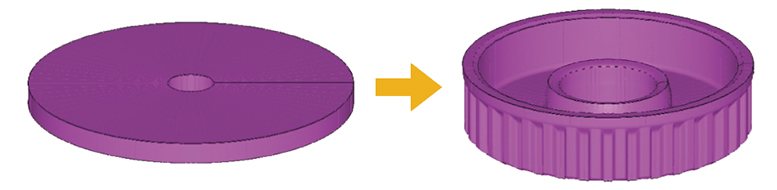

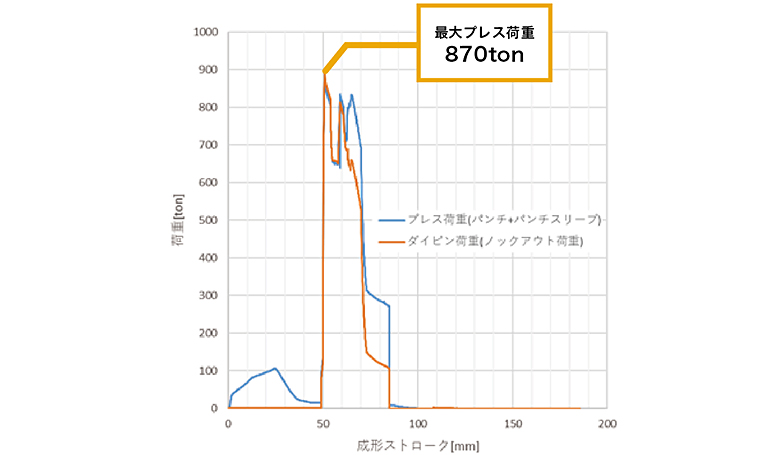

対象は、複動プレスを用いたワンショット鍛造によるギア製品で、材料はSPHC(熱間圧延軟鋼板)、寸法は外径φ140mm、内径φ20mm、板厚9mmという条件。初期の絞り工程から最終成形、そしてパンチが上昇して製品を取り出す“ノックアウト工程”までを、一貫してシミュレーションしています。

板鍛造では、下記のような事前に見極めておきたい重要な4つのポイントがあるはずです。

① 自社保有プレスの能力内で、この板鍛造品の加工が可能か?

② 成形中に金型へ過度な負荷がかかり、破損リスクがないか?

③ 目標とする製品形状が得られているか?未充填箇所がないか?

④ 割れなどの成形不良が発生するリスクはないか?

これらの確認を試作前にシミュレーションで行うことで、工程トラブルの未然防止や試作コストの削減につながる。それが、CAEソフト「DEFORM」が現場にもたらす実用的な価値です。

その① プレス機の適正な選定に活きる「荷重推移」

板鍛造において、まず確認すべき重要なポイントのひとつが、「自社で保有しているプレス機械の能力内で、狙いの成形ができるのか?」という判断です。しかし実際の現場では、カタログ値や過去の経験を頼りに、ある意味“手探り”で進めざるを得ないケースも少なくありません。

CAEソフト「DEFORM」では、成形時に必要となるプレス荷重の推移をシミュレーションで予測することができます。その中でも特に注目するのは、「荷重推移」の最大値です。この最大荷重が、保有するプレス機械の許容範囲内に収まっているかどうかを、シミュレーション段階で事前に評価することが可能です。

さらに、プレス機械の種類によっては、プレスのエネルギー線図と荷重推移のグラフを重ねて比較することで、「エネルギー的に鍛造できる条件かどうか?」を視覚的に判断することもできます。

こうしたDEFORM固有のグラフを活用した検証によって、設備選定の精度が上がるだけでなく、過負荷による不具合の回避や、試作・設備トライの回数削減にもつながります。

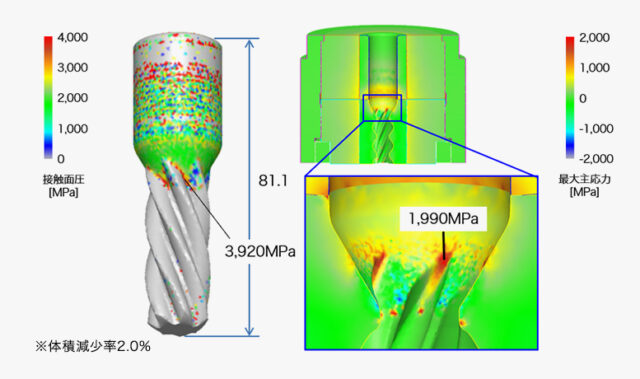

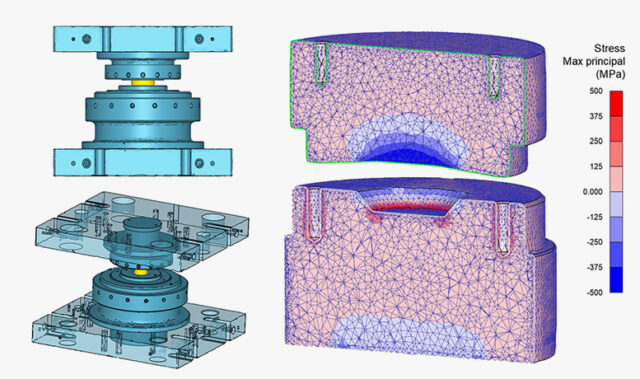

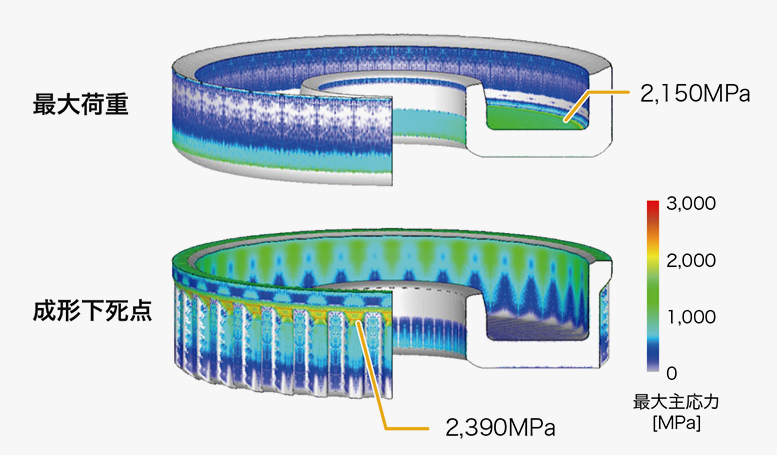

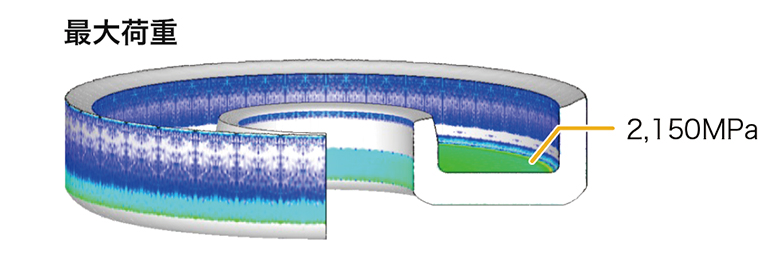

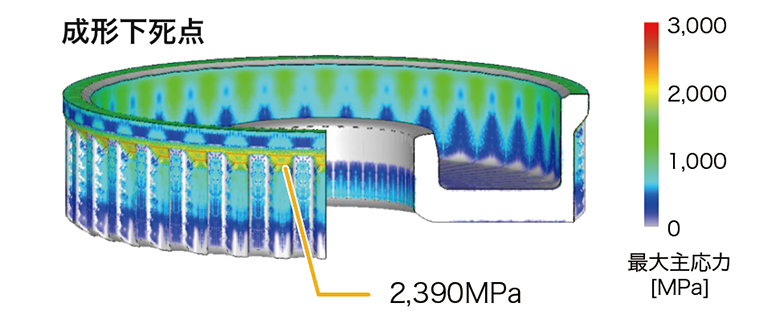

その②「接触面圧」から見極める金型材質の根拠ある判断

板鍛造におけるもう一つの重要なチェックポイントが、金型の破損リスクです。

通常は応力解析などを通じて、金型にどの程度の負荷がかかるのかを確認するのが一般的ですが、CAEソフト「DEFORM」では、より簡便に金型の耐久性を評価できる手法があります。

DEFORMでは、金型と素材が接触する部分にかかる圧力「接触面圧」を可視化し、その値が「金型材質の許容強度」を超えていないかをチェックすることができます。

たとえば今回のギア製品の事例において、

・上部モデル図(絞り工程のピーク荷重時)では、金型表面に約2,150MPa

・下部モデル図(成形完了・下死点)では、ダイス側に約2,400MPa

の接触面圧がかかっていることがシミュレーションから確認されました。

このような数値が得られれば、金型に使用すべき材質の選定が明確になります。

板鍛造の金型では、一般的にスチール系の材質が2,000MPa程度、超硬材が5,000MPa程度まで対応できるとされています。今回のように面圧が2,400MPaに達するケースでは、超硬材であれば問題なく成形できそうという見通しが立てられますが、スチールを使用したい場合には、面圧を下げる必要があるという判断も可能になります。

このように「DEFORM」を活用すれば、金型材質の選定を“経験や勘”だけに頼ることなく、数値的根拠を持って見極めることが可能です。設計段階でのこうした判断が、コスト最適化や金型寿命の延伸にも直結します。

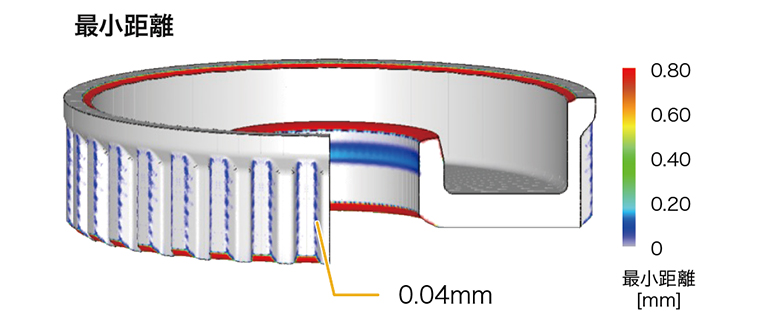

その③ 未充填を数値で可視化する「最小距離」評価

板鍛造では、狙い通りの形状を確実に得ること、そして未充填箇所を未然に防ぐことが極めて重要なテーマです。とくに形状の細部やエッジ部では、素材がうまく流れず、わずかな未充填が原因で、製品不良や後工程での不具合に発展するリスクもあります。

CAEソフト「DEFORM」では、金型と製品の最小距離を色分布で示す「最小距離」機能を用いて、充填状況の評価を行うことが可能です。この分布図では、色の違いによって金型との隙間の有無や距離の長さを視覚的に確認でき、ひと目で“充填していない箇所”を把握できます。

さらに、特定箇所の距離数値を算出することも可能で、設計時の製品公差範囲にその数値が収まっていれば良品と判断できます。逆に、数値が公差外であれば、「より充填度を上げる必要がある」「工法の見直しが必要かもしれない」といった判断材料にもなるでしょう。

実際に今回のギア製品の事例では、外周の歯形部分に素材が充填しにくい傾向が見られました。シミュレーションによってこの箇所の最小距離が約0.04mmであることを事前に把握できたことで、成形の成立性を事前に確認できたという成果につながっています。

DEFORMによる、こうした充填状況の定量評価は、板鍛造製品の設計精度の向上と、不良率の低減に貢献します。

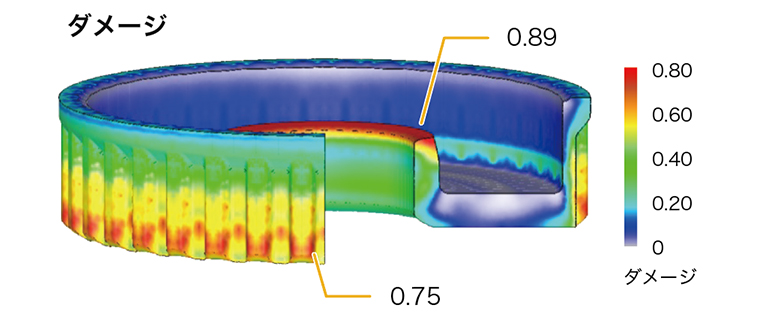

その④ 割れリスクを事前に予測する「ダメージ」評価

板鍛造では、一見、成形がうまく進んでいるように見えても、条件によっては割れや亀裂といった成形不良が発生する可能性があります。とくに、高精度な形状や複雑な肉厚変化を伴う製品では、内部応力の集中が原因で割れにつながるケースもあり、設計段階での注意が求められます。

CAEソフト「DEFORM」では、こうした割れリスクの評価に対して、「ダメージ」機能を用いたシミュレーションが可能です。素材ごとに異なる「ダメージに対する限界値」に基づいて、割れやすい箇所を事前に把握することができます。

たとえば今回のシミュレーション事例では、ダメージ値が最も高くなる部分=割れが最も発生しやすい箇所が色分布により明確に表示されました。

こうした結果を踏まえ、もし実際の製品で割れが頻発している箇所があれば、その箇所のダメージ値を“しきい値”として再設計を行い、その数値を下回るように形状や工法を見直すといったアプローチも可能になります。

このようにDEFORMのダメージ評価機能は、割れを未然に防ぐ設計段階での判断材料として非常に有効です。結果として、トライ後の手戻り削減や不良率の低減にも大きく貢献します。

DEFORMが示す板鍛造の新しい判断軸

「うちのプレスで本当にこの加工、できるのか…?」

「この形状、金型がもたない気がするけど、確証がない」

「未充填や割れが後から見つかって、手戻りが発生する」

こうした判断を、過去の経験や勘だけに頼るのではなく、CAEシミュレーションによって“目に見える形”で確認できるとしたら━━。現場の進め方は、きっと変わるはずです。

今回ご紹介した板鍛造のシミュレーション事例のように、CAEソフト「DEFORM」を活用することで、

・プレス機の適正な選定

・金型材質の根拠ある判断

・未充填の事前検出と設計改善

・割れリスクの見える化

といった、これまで不安だった“見えない部分”が、数値として把握できるようになります。しかも、DEFORMは、いきなり全社導入や大規模なシステム連携から始める必要はありません。

まずは目の前の課題に対して、技術的な検討や評価から着手することができる、現場起点のCAEツールなのです。

このシミュレーションテーマでよくある質問

準備するハードウェア、対応OSについて教えてください

【OS】Windows11,10,8.1(64bit)

【メモリ】32GB以上推奨

【HDD空き容量】10GB以上

※CPUのスペックには特に必須スペックはございませんが、動作周波数が高いほど、計算速度が向上します。

※Windows以外にLinuxも対応しております。

解析で計算できる要素タイプは何ですか?

2次元では、四角形要素です。

3次元では、四面体要素、五面体要素、六面体要素に対応しております。

全て1次要素を用いています。

DEFORMで、どのような解析ができますか?

冷間・温間・熱間鍛造、押出し、引抜き、板材成形、破断解析、圧延、ロール成形、リングローリングなどが解析可能です。

※解析内容により、必要なテンプレートを選択する必要があります。

・3Dのテンプレート(鍛造、切削、コギング、圧延、押出し、フローフォーミング)

・2Dのテンプレート(鍛造、切削)

DEFORMの操作方法などについて問合せたいときは、どこに連絡すれば良いでしょうか?

Eメールや電話で受け付けております。何かございましたら、いつでもご連絡下さい。

E-Mail:cae@yamanaka-eng.co.jp

TEL:043-498-3447 (平日:10:00~17:30)※年末年始等弊社休業日を除く