執筆者 : E.Y ㈱ヤマナカゴーキン フィールドセールス チーフエキスパート

DEFORMで実現する強連成CAE解析|効率・安定・精度を両立する解析アプローチ

熱・応力・変形を同時に解析する「強連成CAE解析」は、製品品質の最適化や金型寿命の延長に欠かせない手段です。CAEソフト「DEFORM」は、この強連成機能を搭載し、現場で実用的に活用できるレベルへと進化を続けています。

DEFORMの開発元である「SFTC」が推進する技術開発に対し、㈱ヤマナカゴーキンは日本の多くのユーザー様から寄せられる要望や課題を具体的にフィードバック。その緊密な連携によって、実務に即した形で強連成機能の拡充が進められてきました。

本ページでは、その技術的な裏付けと解析事例を通じて、DEFORMが“現場で使える強連成CAE”として発揮する価値を紹介します。

目次

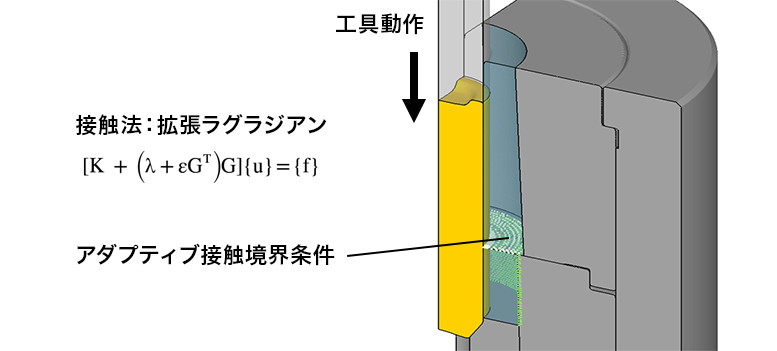

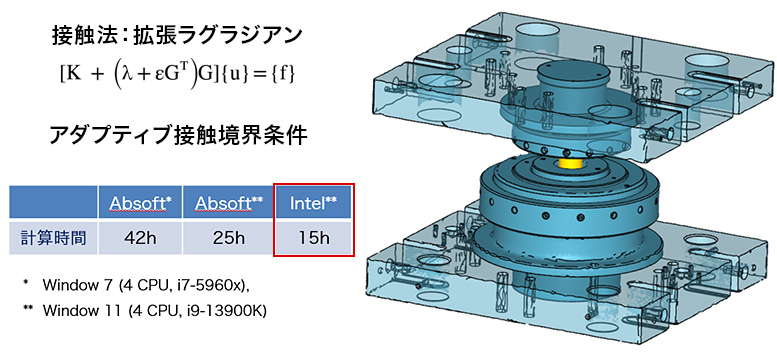

強連成解析を支える“拡張ラグラジアン”と“アダプティブ接触境界条件”

CAEソフト「DEFORM」では近年、「拡張ラグラジアン法」と「アダプティブ接触境界条件」が追加されたことで、強連成解析への対応力が大きく進化しました。従来課題となっていた「メッシュの飛び」や「接触の破綻」といった不安定要素を抑制し、金型と素材が共に変形するような複雑な解析においても、安定した計算が可能となっています。

その結果、熱・応力・変形といった複数の物理現象が相互に影響し合う“強連成形の鍛造シミュレーション”にも、実用レベルで対応できるようになっています。

【拡張ラグラジアン】変形体同士の接触を安定的に扱うコア技術

DEFORMでは、基本的な接触挙動の処理に「ペナルティ法」を採用しています。金型を剛体、素材を剛塑性体または弾塑性体として扱う場合、ペナルティ法のみで十分に解析は可能です。

しかし、金型の弾性変形を考慮して、応力や熱の影響を可視化したいという解析ニーズが高まる中で、金型と素材の両方を変形体として扱うケースが増えています。このような条件下では、当然高度な計算が求められ、ペナルティ法だけでは接触の安定処理が難しく、計算の収束性に課題が生じます。

そこでその問題を解決できるのが「拡張ラグラジアン法」です。

材料流動に追従しながらメッシュを自動的に再生成・スムージングすることで、金型と素材の接触状態を滑らかに保ちつつ、変形・応力・熱伝達の相互作用を正確に計算します。

結果として、バリ部や複雑な形状を含む塑性変形領域でもメッシュ破綻を回避し、解析の安定性と精度を両立することが可能となりました。

【アダプティブ接触境界条件】変化する接触面をリアルに追従

強連成解析では、金型・素材の両者が変形することで、接触面が刻々と変化していきます。この際、従来の固定的な接触条件では、わずかな隙間に材料が流れ込み、計算が不安定化または停止してしまうケースが発生していました。

DEFORMに搭載された「アダプティブ接触境界条件」は、この課題を解決するための新しいアルゴリズムです。解析の進行に応じて接触状態を動的に更新し、隙間に材料が飛び込まないよう補正処理を行うことで、接触の整合性を保ちながら解析を継続できます。

これにより、強連成解析で求められる「熱と変形の双方向影響」や「工具 - 素材間の応力伝達挙動」を、より実機に近い形でシミュレーションできるようになりました。

これらの技術基盤の進化こそが、DEFORMが“強連成解析にも強いCAE”と呼べるようになった最大の理由です。

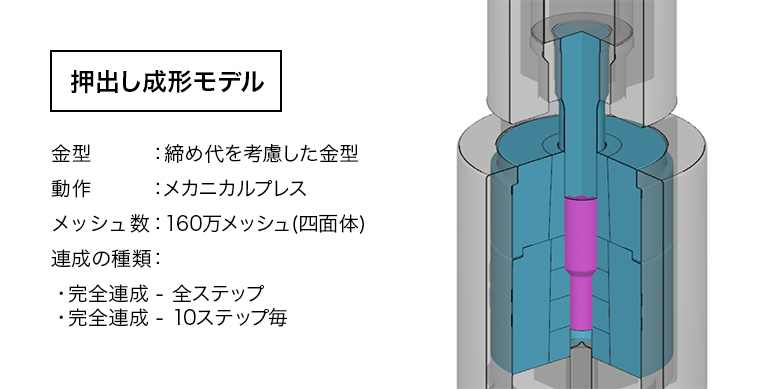

【事例】押し出し成形モデルにおける強連成CAE解析

成形と金型変形を同時に再現した大規模CAE解析

本事例は、押し出し鍛造成形における成形挙動と、金型変形をCAE上で同時に再現した、強連成解析の事例です。

解析モデルは、締め代を考慮した金型を使用し、メカニカルプレスでの押し出し成形プロセスを詳細に再現。全体で約160万の四面体メッシュを用いた大規模モデルで解析を実施しました。

【比較解析の狙い】完全連成の計算効率と精度を検証

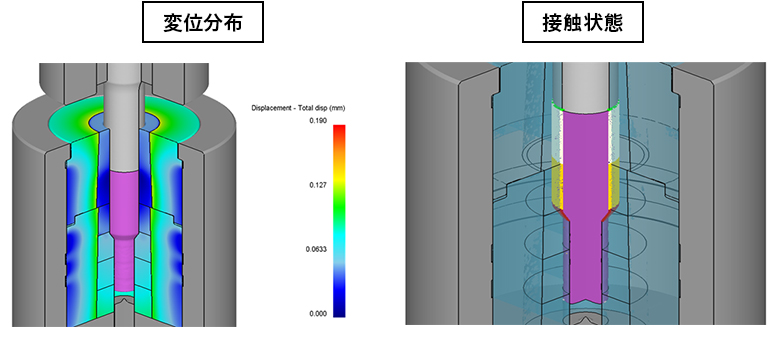

解析は、以下4パターンの条件で実施しました。

①金型:弾性体、素材:剛塑性体(完全連成・全ステップ)

②金型:弾性体、素材:剛塑性体(完全連成・10ステップ毎)

③金型:弾性体、素材:弾塑性体(完全連成・全ステップ)

④金型:弾性体、素材:弾塑性体(完全連成・10ステップ毎)

まず、①と②の比較では、「全ステップ強連成」と「10ステップ毎の強連成」を比較。

「10ステップ毎の完全連成」とは、例えば全体で100ステップ計算を行う場合、1~9ステップまでは金型を剛体として取り扱い、10ステップ目だけを金型が変形する弾性体として解析します。

同様に、11~19ステップでは再び金型を剛体として扱い、20ステップ目で再度弾性体に切り替えて解析を行う ―― 。

このように、弱連成と強連成を段階的に組み合わせることで、計算精度を維持しつつ、計算時間を大幅に短縮できる効率的な解析手法です。

一方、①と③の比較では、素材側のモデル設定を変えることで、

・剛塑性体:荷重評価まわりのみを目的とする場合

・弾塑性体:スプリングバックなども考慮した寸法評価を行う場合

とのの違いを検証しています。

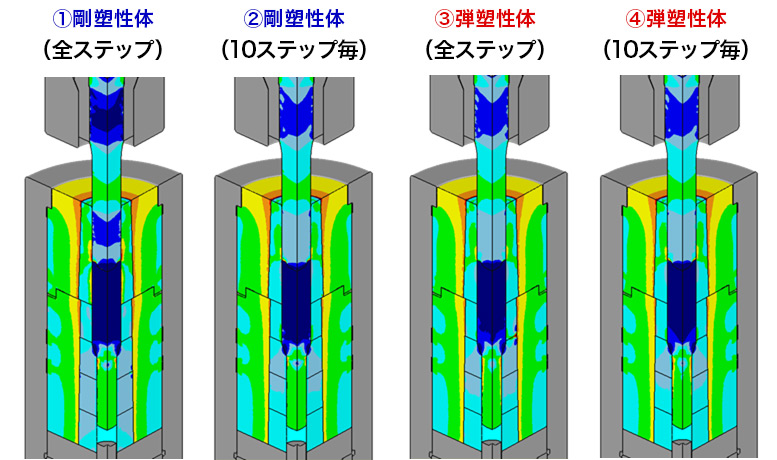

【結果と考察】DEFORMが示す実用的な強連成の最適解

| ① | ② | ③ | ④ | |

|---|---|---|---|---|

| Absoft* | 43h | 19h | 64h | 21h |

| Intel** | - | - | 27h | - |

* Windows7(4 CPU,i7-5960x) ** Windows11(4 CPU,i9-13900K)

Absoft上での計算結果では、①が約43時間に対し②は約19時間、③が64時間に対し④は21時間となりました。

素材を弾塑性体に設定した場合の(③・④)は、剛塑性体(①・②)に比べて計算時間が長くなります。これは、素材内部の応力変化や弾性挙動まで詳細に考慮する分、解析処理の負荷が高くなるためです。

一方で、全ステップ完全連成(①・③)と10ステップ毎完全連成(②・④)を比較すると、後者は計算時間を半分以下に短縮。しかも、応力分布など主要な解析結果に大きな差は見られず、計算負荷を大幅に抑えながら同等の再現性を維持できることが確認されました。

つまり、DEFORMにおける「10ステップ毎完全連成」は、精度と効率を両立させる実用的な強連成CAE手法として有効であることを示しています。

この結果は、CAEを活用するうえでの重要な指針にもなります。

DEFORMでは、解析の目的に応じて強連成の適用範囲を戦略的に切り替えることが可能です。荷重評価や応力分布の把握を目的とする場合は弱連成を主体に、スプリングバックや寸法精度の検証を行う際には弾塑性体設定による強連成を適用する――。

解析の目的と必要精度を見極めた上で、計算時間とのバランスを最適化することこそが、実務的なCAE運用の鍵です。

DEFORMは、そのための柔軟な設定体系を備えており、ユーザーの目的・リソースに応じて解析負荷を自在にコントロールできます。

この事例は、DEFORMの強連成解析が「精度・効率・安定性」を実用レベルで両立していることを示す確かなエビデンスと言えます。

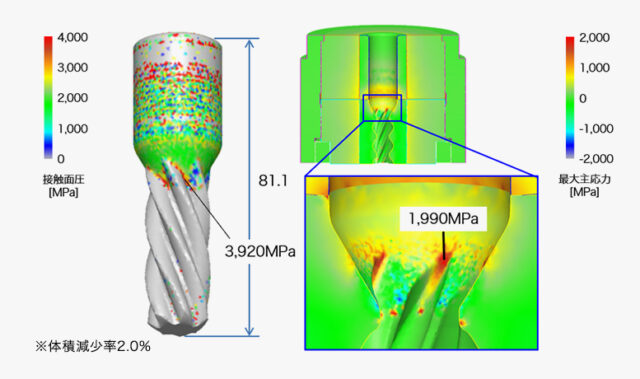

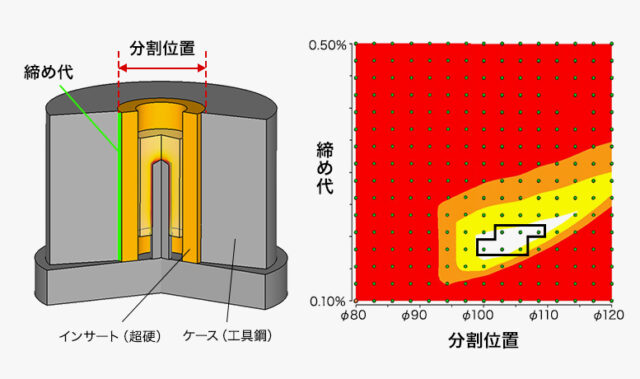

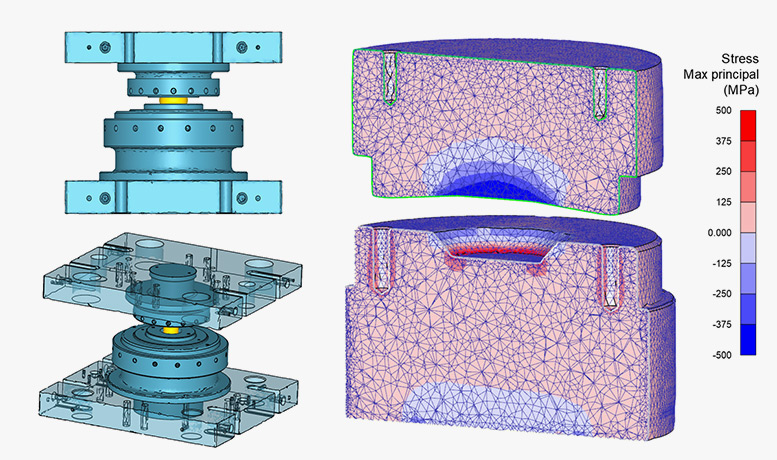

【事例】据込み成形モデルにおける強連成CAE解析

設計と解析をつなぐ、大規模CAEシミュレーション

本事例は、400tonプレスによる据込み鍛造成形プロセス全体をダイセットごと再現した、大規模CAE解析の実例です。設定概要としては、

・オブジェクト数:計20体(素材:剛塑性体1個、金型:弾性体15個、クランプ:剛体4個)

・総メッシュ数:約234万要素(四面体メッシュ)

に達します。

連成条件は「完全連成 - 全ステップ」。この極めて複雑な条件下でも、CAEソフト「DEFORM」は、15時間という短時間で強連成解析を完遂しました(Intel i9-13900K環境)。

組織間の壁を超える、工程全体の可視化

特に大手メーカー様の現場では、設計部門と解析部門が分かれるケースが一般的でしょう。しかし、両者の間で“成形工程のストローク指示や、応力評価の意図”が十分に共有されないまま解析が進められると、結果の誤解釈や見落としが生じるリスクがあります。

例えば、設計者は製品形状と成形荷重に注目する一方で、解析担当者は下死点での応力集中ばかりを見てしまう ―― 。

実際には、金型破損の原因が「下死点までに至る過程の応力ピーク」に潜んでいたというケースも少なくありません。

こうしたコミュニケーションの断絶や思い込みによる設計判断ミスを防ぐには、成形の“ある瞬間”だけでなく、鍛造成形全工程にわたる応力伝達を可視化することが不可欠です。

CAE「DEFORM」による全構成要素の応力可視化

今回の解析では、金型、素材、クランプといった全20オブジェクトを完全連成でモデル化。成形の最初から最後まで、各構成要素に発生する応力を時系列で観察できるようにしました。

これにより、単一部材だけでなく、金型群全体の挙動を連続的に把握でき、“どのタイミングで、どの部位に、どの程度の応力が蓄積していくのか”を明確に追うことができます。

このような解析は、従来の「一部工程のみを評価するCAE」とは異なり、設計者・解析者・生産技術者が共通の理解をもとに議論できる“共通言語”を提供します。結果として、設計段階での仮説検証スピードが向上し、金型寿命予測や破損要因の早期抽出など、開発全体の品質向上に大きく寄与するでしょう。

強連成を活かす“見極め”まで支援するCAEベンダー

DEFORMが強連成解析にも強い――。

この進化の裏には、長年DEFORMを活用してきた多くのユーザー様からの声がありました。私たちヤマナカゴーキンは、その現場の要望や課題を一つひとつ丁寧にSFTC(開発元)へフィードバックし、実務に即した優先開発を推進してきました。その積み重ねが、現在の高精度な強連成解析機能へと結実しています。

そしてこの進化は、今後もユーザー様方と共に歩みながら、さらに加速していくでしょう。

DEFORMの強みは、単に強連成解析ができることではありません。

実務において“どこまで強連成を使うべきか”を見極められる柔軟性にあります。荷重評価だけで十分なケースにまで強連成を適用すれば、計算時間は不必要に長くなり、生産性を損ないます。

大切なのは目的と必要性を見極め、強連成を活かすべき場面を戦略的に選択できる判断力です。

ヤマナカゴーキンは、金型設計から製造現場までを自社で担うCAEベンダーとして、実際のものづくりを熟知した視点から最適な解析提案を行うことができます。

30年にわたってDEFORMを扱い続け、ユーザーの課題と成果を見届けてきた実績。そして、既存ユーザーの使用継続率90%を超える信頼性こそが、その証です。

DEFORMは、単なる解析ソフトではなく、現場で本当に役立つ“実務志向のCAE”として進化を続けるプラットフォームです。ヤマナカゴーキンはこれからも、日本の製造現場に寄り添いながら、強連成解析の新たな可能性を共に切り拓いていきます。

[関連記事]

> DEFORMによる強連成CAE事例|ヘリカルギア鍛造で検証する解析精度と適用判断

> CAEと実験計画法(DOE)で鍛造金型の寿命を延ばす!締め代の最適化解析事例を紹介

> 成形挙動と金型負荷をCAEで可視化|見落とされがちな応力ピークを発見した鍛造事例

> CAEによる応力解析で金型割れを未然に防ぐ|寿命10倍も期待できる金型改善事例

このシミュレーションテーマでよくある質問

解析業務を依頼することはできますか?

準備するハードウェア、対応OSについて教えてください

【OS】Windows11,10,8.1(64bit)

【メモリ】32GB以上推奨

【HDD空き容量】10GB以上

※CPUのスペックには特に必須スペックはございませんが、動作周波数が高いほど、計算速度が向上します。

※Windows以外にLinuxも対応しております。

計算時間を短縮させるためには、どのような方法がありますか?

1.オプション 並列計算を使用

複数のコアを使用して計算することにより、計算時間短縮の効果があります。

※別途ご契約が必要です。

※3D、HT3、F3に対応

■ ライセンスオプション資料のダウンロードページ

DEFORMの計算・業務効率を大幅に改善

2.ハードウェアを性能のよい最新のマシンへ変える。

※5年以上前のマシンをご利用の場合は、マシン更新をお奨め致します。

オプションは、追加または変更可能ですか?

オプションの追加、変更ともに可能です。

【例】バッチキュー(順次計算機能)なし → バッチキュー追加

【例】2並列計算仕様 → 4並列計算仕様。

■ ライセンスオプション資料のダウンロードページ

DEFORMの計算・業務効率を大幅に改善