執筆者 : E.Y ㈱ヤマナカゴーキン フィールドセールス チーフエキスパート

DEFORMによる強連成CAE事例|ヘリカルギア鍛造で検証する解析精度と適用判断

CAEソフト「DEFORM」には、複数の物理現象を相互に影響させ合い解析できる“強連成解析”が備わっています。今回はその強連成解析をテーマに、ヘリカルギア鍛造を題材とした検証を通じて、解析精度や計算時間の違い、そして適用すべきシーンを実践的に解説します。

本ページでは、「弱連成×強連成」の比較検証を、荷重・面圧・応力の3視点から整理。

“機能の充実”よりも“現場に最適な活用”を ――

CAEソフト「DEFORM」とともに、その判断材料をここから得てください。

目次

弱連成・強連成のCAE比較検証の概要

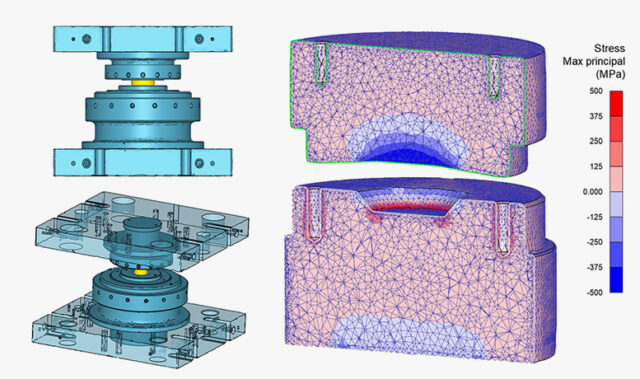

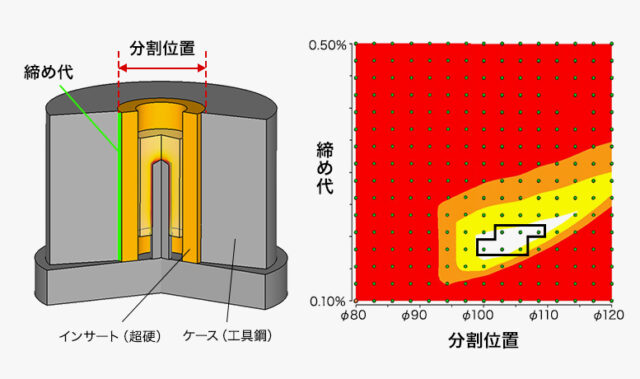

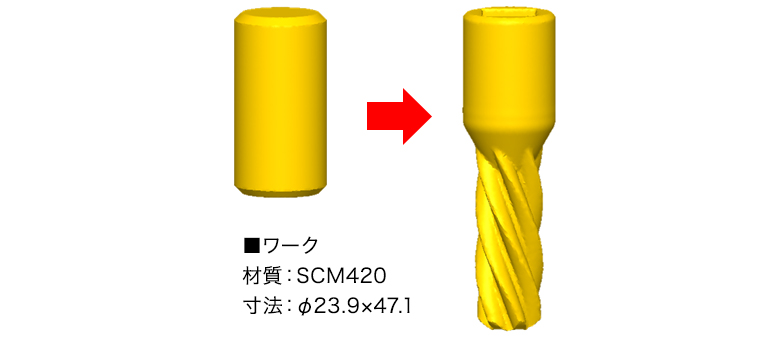

今回の解析は、自動車や輸送機器で使用されるヘリカルギアの鍛造工程を対象とした事例です。鍛造時に発生する素材(ワーク)と金型に起こる挙動を把握するため、CAEソフト「DEFORM」を用いて「弱連成」と「強連成」の2パターンを比較しました。

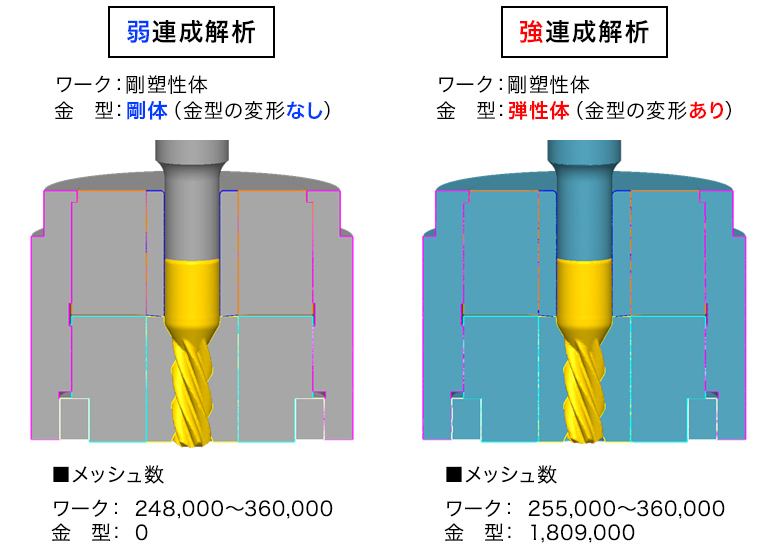

■ 解析モデルと条件

・素材(ワーク):SCM420

・寸法:φ23.9 × 47.1 mm

・素材要素(メッシュ)数:約248,000~360,000

・金型要素(メッシュ)数:約1,809,000 ※パターン②の強連成のみ

メッシュ数に関しては、素材側は両者とも248,000~360,000程の設定量です。パターン②の強連成に関しては、金型側も変形するため、1,809,000程の設定量をプラスしています。

■ 解析パターン

パターン①(弱連成):素材を「剛塑性体」、金型を変形しない「剛体」で設定。

→ 一般的な鍛造解析に用いられる設定で、成形荷重や材料流動の傾向把握に有効。

パターン②(強連成):素材を「剛塑性体」、金型を変形する「弾塑性体」で設定。

→ 成形中にワークと金型が互いに力を及ぼし合い、双方の変形を同時に解析できる。

今回の比較検証では、弱連成と強連成の違いが、金型に作用する荷重・面圧・応力分布へどのように影響するかを明確にし、特に金型の割れリスクに関わる要因を重点的に分析しています。

次章では、これら3つの観点から解析結果を比較し、強連成解析によって得られた金型変形の影響を具体的に考察していきます。

DEFORMによる「弱連成×強連成」のCAE比較解析

【弱連成と強連成の比較】CAE「荷重」解析

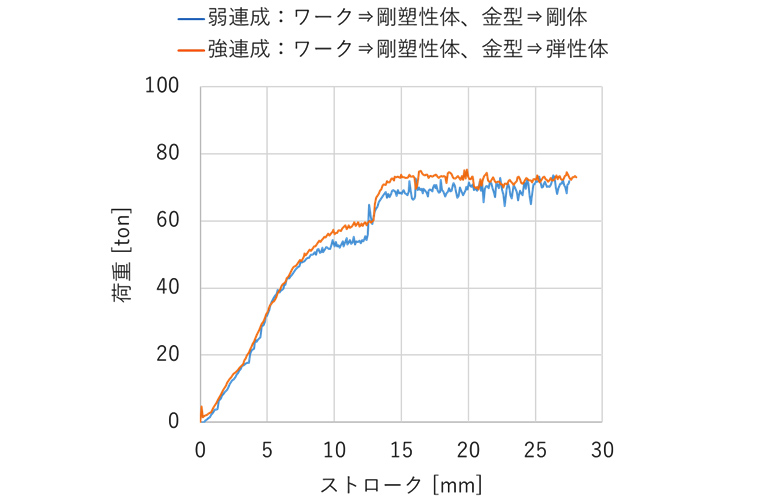

まず、CAE解析によって成形荷重の挙動を比較しました。グラフの青線が弱連成解析(剛体金型)、オレンジ線が強連成解析(弾塑性金型)の結果を示しています。

成形初期から中盤にかけて、強連成(パターン②)では金型が弾性的にたわむため、荷重の立ち上がり方やピーク付近で若干の差が見られます。これは、金型の変形によってワークへの応力伝達のタイミングや分布がわずかに変化しているためと考えられます。

| 解析パターン | 平均荷重 [ton] |

|---|---|

| 弱連成解析 ワーク:剛塑性体 金型:剛体(金型の変形なし) |

69.6 |

| 強連成解析 ワーク:剛塑性体 金型:弾性体(金型の変形あり) |

72.6 |

一方で、ストローク後半の下死点を過ぎた定常領域では、両者の荷重値はほぼ収束しており、平均荷重を比較すると

・弱連成:約69.6ton

・強連成:約72.6ton

と、約5%の差に留まる結果となりました。

このことから、鍛造時の全体的な荷重傾向を把握する目的であれば、金型を剛体とする弱連成解析でも十分な評価が可能といえます。

ただし、後続で示す「面圧分布」や「応力解析」では、CAE上で得られるこのわずかな荷重差が、局所的な応力集中や金型の割れリスクにどのような影響を及ぼすかが重要な検討ポイントとなります。

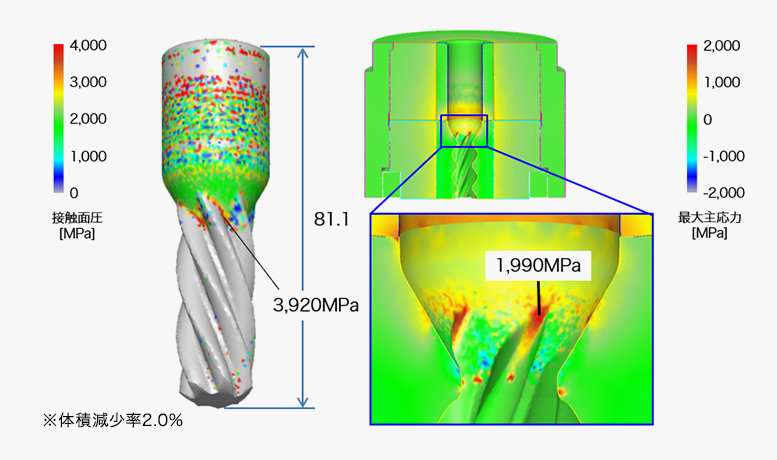

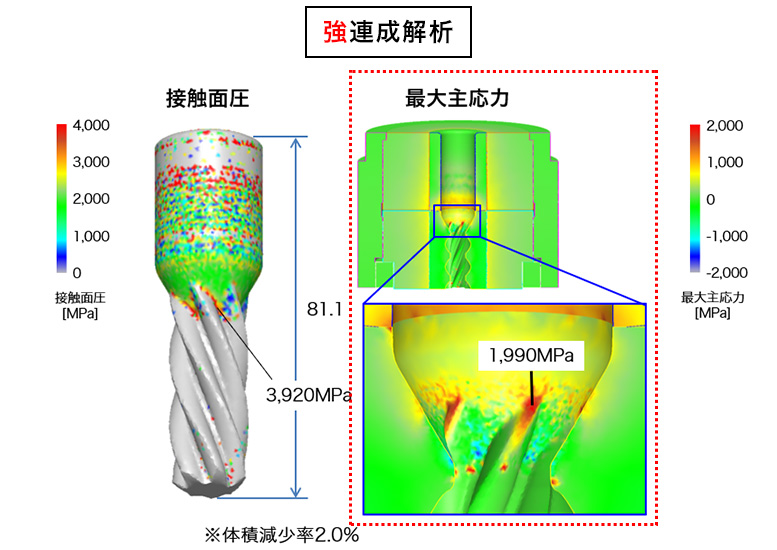

【弱連成と強連成の比較】CAE「接触面圧」解析

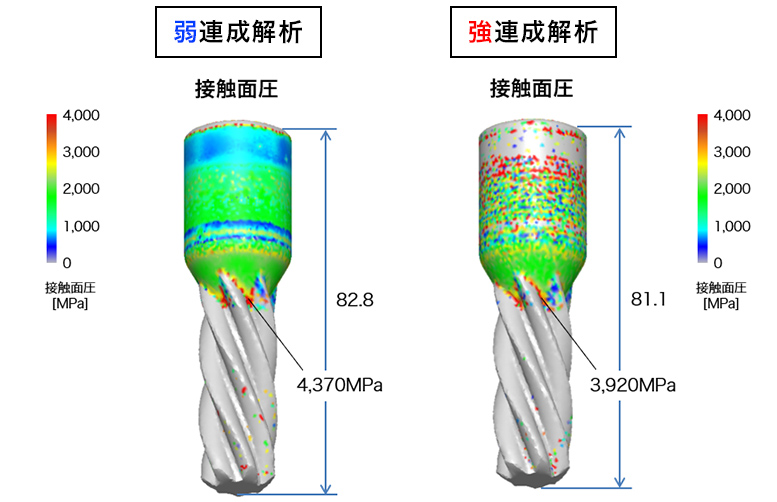

次に、CAE解析による接触面圧の分布を比較します。下図の左が弱連成解析(剛体金型)、右が強連成解析(弾塑性金型)の結果を示しています。

弱連成解析では、金型が変形しないため、ワークが塑性変形した後はそのままの形状で金型と密着し、接触面全体にわたって面圧が発生している様子が確認されます。スプリングバックが生じないため、接触状態は安定しており、最大面圧は約4,370MPaと高い値を示しています。

一方で、強連成解析では、金型を弾塑性体として定義しているため、成形中に金型側が弾性的に“逃げ”る挙動が再現されています。その結果、ワークと金型が完全に接触しない領域が一部で発生し、解析結果上ではグレー表示の非接触領域として確認されます。

これにより、最大面圧は約3,920MPaとやや低下し、局所的な荷重集中が緩和されていることがわかります。

この違いは、金型の弾性変形を考慮できる強連成CAE解析ならではの特徴であり、接触条件の変化をより詳細に評価できる点にあります。特に、金型の割れや摩耗リスクの起点となる“局所的な当たり”を定量的に把握したい場合には、強連成解析を適用することで、より有用な知見が得られるでしょう。

今回の比較検証により、金型の変形挙動を無視した場合と考慮した場合とで、面圧分布に明確な差異が生じることが定量的に確認されました。

【弱連成と強連成の比較】CAE「最大主応力」解析

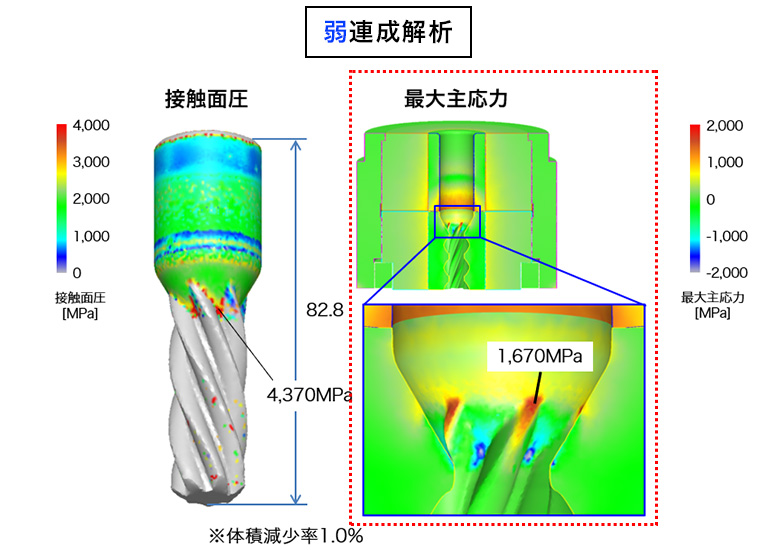

最後に、CAE解析による金型側の最大主応力を比較します。この解析では、素材側で発生していた面圧の影響を金型側に転写し、金型内部に生じる応力分布を評価しています。

先ほどの図の比較結果を見ると、ヘリカルギア成形において面圧が最も集中する箇所が明確に特定できています。

金型側でその領域の最大主応力に注目すると、

・弱連成解析(パターン①)では約1,670MPa

・強連成解析(パターン②)では約1,990MPa

となっており、値としては強連成のほうが20~30%程度高い応力を示す結果となりました。

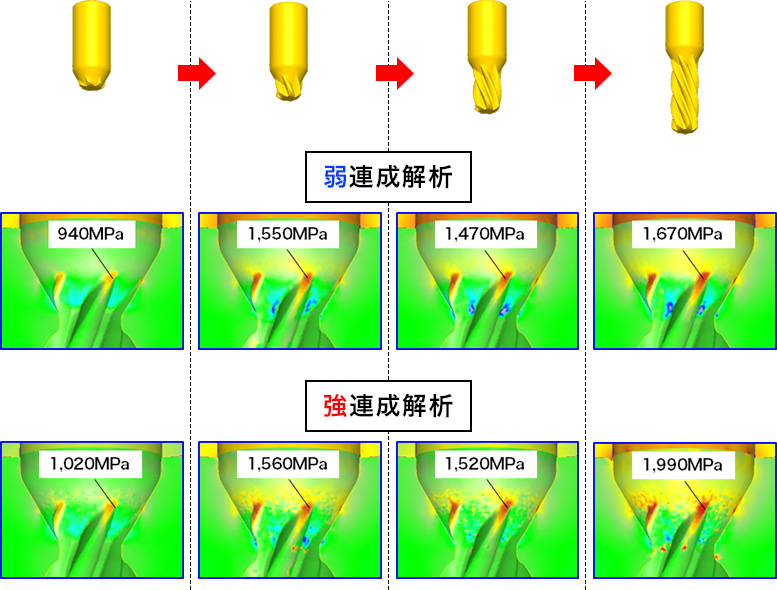

さらに上図では、成形過程における応力の推移を時系列で比較しています。

成形初期から中盤にかけては、弱連成と強連成の差はほとんど見られませんが、成形終盤で金型の頭部が押し込まれていく段階になると、応力値に明確な差が生じる傾向が確認されました。最終的には、強連成解析のほうが応力ピーク箇所の値が高く、金型変形を考慮することで応力が増加する傾向が感じられます。

また、応力ピークが発生する位置自体は両解析で共通しており、弱連成解析であっても割れやすい箇所の特定には十分有効であることがわかります。

以上の結果から、金型の破損リスクの抽出やおおまかな応力傾向の評価という観点では、弱連成解析でも妥当な評価が可能です。

一方で、金型の割れや疲労をより定量的に検討したい場合には、CAEによる強連成解析を併用することで、応力の上限値や発生メカニズムをより精緻に分析できることが言えます。

約10倍の計算時間。見出すべきCAE解析の最適解

| 項目 | 弱連成解析 | 強連成解析 | 差 |

|---|---|---|---|

| 平均荷重 | 69.6ton | 72.6ton | 4% |

| 全長 | 82.8mm(体積減少1.0%) | 81.1mm(体積減少2.0%) | 2% |

| 接触面圧 | 4,370MPa | 3,920MPa | 10% |

| 最大主応力(成形途中) | 940~1,550MPa | 1,020~1,520MPa | 最大9% |

| 最大主応力(下死点) | 1,670MPa | 1,990MPa | 20% |

| 最大主応力の最大位置 | 歯形大径の導入部 | 歯形大径の導入部 | なし |

以上の結果を整理したものが、上記のまとめ表です。

平均荷重や成形後の全長など、全体的な挙動に関する差は最大でも数%程度に留まりました。

一方で、接触面圧や最大主応力といった分布解析の項目では10~20%の差が確認され、解析モデルの設定によって結果の精度や傾向が変化することがわかります。

ただし、実務上で大きな影響を及ぼすのが計算時間です。

今回のヘリカルギア鍛造成形では、弱連成解析(パターン①)に対して、強連成解析(パターン②)では約10倍の計算時間を要しました。そのため、解析に求める目的や精度を明確にしないまま強連成を選択すると、工数・リソースの面で非効率になる可能性があります。

したがって、CAE解析をどこまでの精度で評価したいのか、強連成でなければ得られない情報なのかを事前に整理したうえで、適切なアプローチを選択することが重要です。

特に、デジタルツインの実現や絶対値の追求を目的とする場合には、強連成解析の採用は有効な選択肢となりますが、設計段階での相対比較や傾向把握を目的とする場合は、弱連成解析でも十分に有用な結果が得られることを示す事例となりました。

DEFORMの強連成。その先にある最適活用を

DEFORMは、塑性加工CAEとして進化を止めることなく、強連成解析にも対応できる堅実なソフトウェアブランドとして歩みを続けています。しかし、CAEの価値は“機能の充実”ではなく、いかに現場に最適な活用方法をもたらせるかにあります。

ヤマナカゴーキンは、その考えのもとに、解析サポートやVA提案、教育トレーニングなど多角的なソリューションを展開。お客様それぞれの現場課題に寄り添いながら、「必要なときに、必要な精度で」最適なCAE環境を設計・提供しています。

CAEを単なるツールではなく、“現場の意思決定を支える力”として活かす ―― 。

そのための最適解を、これからもDEFORMとともにご提案していきます。

[関連記事]

> DEFORMで実現する強連成CAE解析|効率・安定・精度を両立する解析アプローチ

> ヘリカルギア浸炭焼入れをCAEで解析|炭素・硬度分布の傾向を実機と比較検証

> CAEで再現するヘリカルギア焼入れの寸法変化|実測HTC反映による高精度解析事例

このシミュレーションテーマでよくある質問

計算時間を短縮させるためには、どのような方法がありますか?

1.オプション 並列計算を使用

複数のコアを使用して計算することにより、計算時間短縮の効果があります。

※別途ご契約が必要です。

※3D、HT3、F3に対応

■ ライセンスオプション資料のダウンロードページ

DEFORMの計算・業務効率を大幅に改善

2.ハードウェアを性能のよい最新のマシンへ変える。

※5年以上前のマシンをご利用の場合は、マシン更新をお奨め致します。

DEFORMは、鍛造用と聞いたことがありますが、ほかの工程の解析には対応していますか?

はい。鍛造以外にも、板鍛造やロール成形、締結などの塑性加工全般の解析ができるようになっています。

また、切削や熱処理、などの分野にも対応しております。

DEFORMの操作方法などについて問合せたいときは、どこに連絡すれば良いでしょうか?

Eメールや電話で受け付けております。何かございましたら、いつでもご連絡下さい。

E-Mail:cae@yamanaka-eng.co.jp

TEL:043-498-3447 (平日:10:00~17:30)※年末年始等弊社休業日を除く