執筆者 : S.A ㈱ヤマナカゴーキン 営業部 主任

保有プレス機で大型ヒートシンクは鍛造できるか? CAEで成形荷重を事前検証した実例

自動車の電動化が進む中で、車載電子部品の高性能化と、その安定動作の確保に伴い、放熱性能の高い部品開発ニーズが急速に高まっています。その中でも、熱対策の要となるヒートシンクの大型化・高精度化が進んでおり、製品形状もますます複雑化しています。

こうした背景から、CAE解析ソフト「DEFORM」の国内正規代理店である弊社㈱ヤマナカゴーキンにも、大型ヒートシンク製品の鍛造化に関する技術相談が増えてきています。なかには、「自社にあるプレス機械で、新たなヒートシンク製品の試作鍛造が可能かを、事前に検証したい」というご要望も寄せられています。

本コンテンツでは、そうした検討の中で行ったCAE解析事例をご紹介します。製品の成形に必要な荷重を事前に可視化することで、設備の適合性を客観的に判断し、試作の是非を見極める。製品開発の初期段階において、CAEが果たす役割の一端をご覧ください。

目次

ヒートシンク鍛造の可否をCAEで検証

1,200トンプレスで鍛造可能か?DEFORMによる成形荷重の最適化

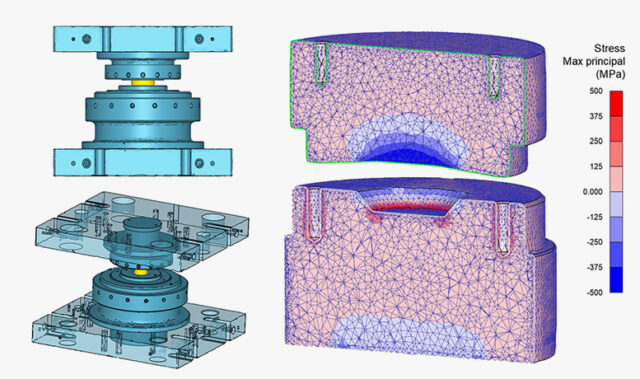

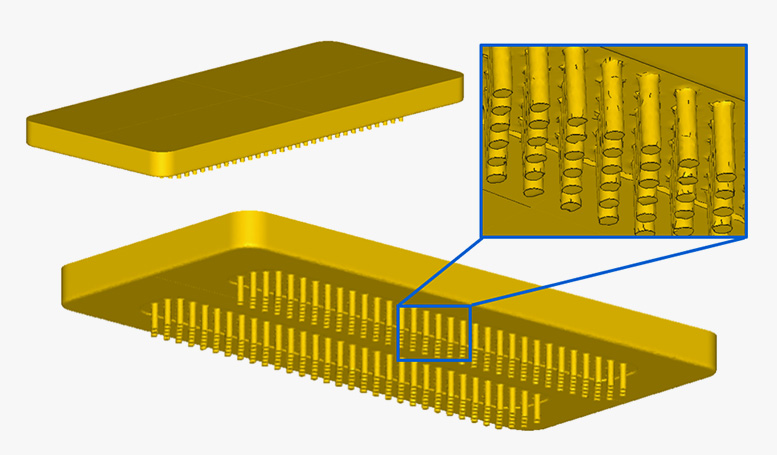

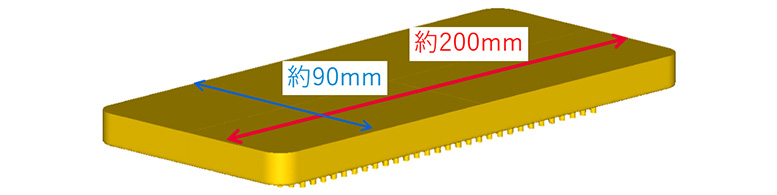

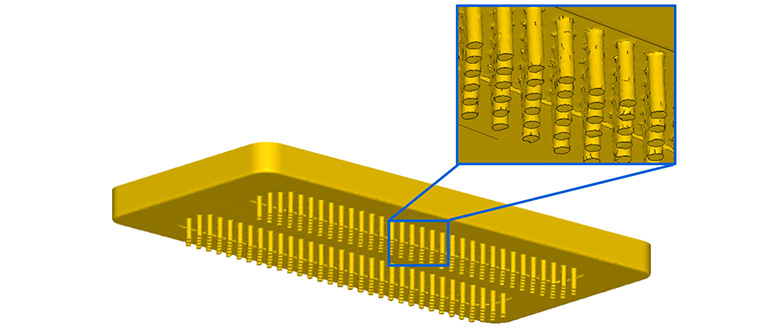

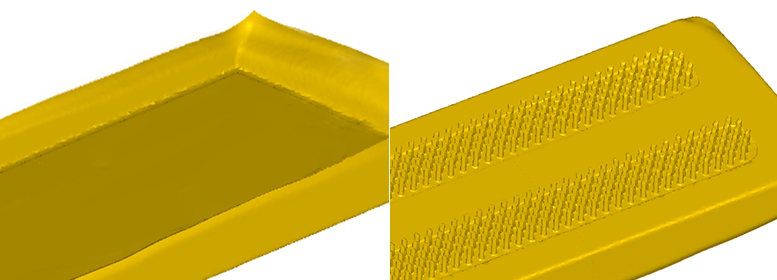

本案件では、検討中のヒートシンク製品(ワークサイズ:200mm × 90mm)について、お客様保有の1,200トンプレス機で鍛造することが可能かどうかを事前に評価する必要がありました。そこで、CAE解析ソフト「DEFORM」を活用し、成形荷重の定量的なシミュレーションを実施しました。

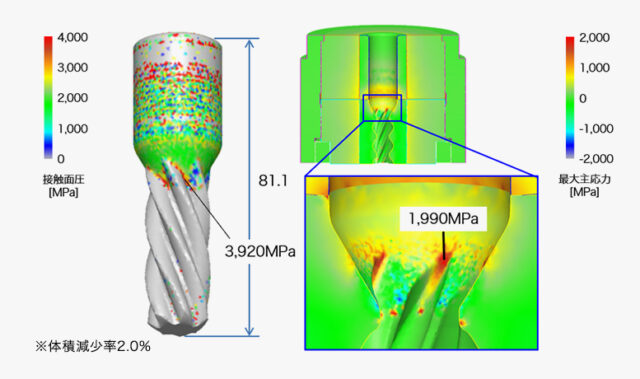

まずは狙いの鍛造形状をもとに鍛造金型を設計・モデル化し、CAE上で熱間鍛造時の荷重分布と成形挙動を可視化。その結果、鍛造中に発生する最大荷重が2,250トンに達することが判明し、既存設備では対応不可能であることが明らかとなりました(荷重推移グラフにおけるピークを参照)。

CAE検証で導き出した1,200トン以下の成形

この結果を受けて、成形荷重を低減するための成形工程の見直しに着手。具体的には、ワーク上面に大きめの“逃がし”エリアを設け、製品下面(ヒートシンクの剣山形状)への充填に加え、上面側にも素材を分流させる設計とすることで、圧力集中を緩和する構造に変更しました。

いわゆる「分流成形」の考え方を取り入れ、CAE上で複数パターンの形状をシミュレーション。その中で、逃がしボリュームの大きさや剣山部の高さとのバランスを慎重に調整しながら、成形荷重を1,200トン以下に抑えつつ、製品仕様を満たす設計案を導き出すことができました。

実機トライでCAE結果を実証|ヒートシンク鍛造の高い再現性

CAEによって導き出されたモデル設計・工程設計をもとに、実際にお客様が保有する1,200トンプレス機による鍛造トライを実施しました。その結果、DEFORMによるシミュレーションで示された成形荷重・成形形状の予測と、実際の鍛造品サンプルはほぼ一致。狙い通りの形状を一度の成形で得ることができました。

これは、シミュレーション結果が単なる理論的な検討にとどまらず、実機レベルでの高い再現性を持っていることを明確に示しています。もしCAEを用いず進めていた場合、複数回の試作と条件調整を要していたであろうプロセスを、一度のトライで完結させることができた点は、非常に大きな成果です。

お客様が保有する設備の制約を前提にしながらも、DEFORMによって可能な成形条件を見出し、実現性を確保できた今回のプロセスは、まさに時間・コスト・試作工数のすべてにおいて、高パフォーマンスを発揮した好例となりました。

フルモデル解析でもDEFORMなら安定稼働!

一般的に、CAEにおける成形シミュレーションでは、左右対称・回転対称のモデルに対して「分割モデル(1/2や1/4モデル)」を採用し、計算負荷を下げる手法が主流でしょう。これにより解析の高速化は実現できますが、製品の局所的な形状差異や、対称性を崩す要素がある場合には、現実とのズレが生じるリスクも抱えることになります。

その点、このCAE解析ソフト「DEFORM」は、塑性加工シミュレーションに特化した解析エンジンを持ち、今回のような実サイズ×複雑形状のフルモデルであっても、安定した解析処理を可能としました。

これにより、設計者が見落としがちな荷重の局所集中や、応力集中、微小な変形の発生箇所まで高精度で可視化でき、工程設計や製品妥当性の判断が飛躍的に向上します。

鍛造成形の可否判断なら㈱ヤマナカゴーキンへ

ヒートシンクのような複雑形状の鍛造製品に対しても、CAE解析ソフト「DEFORM」を活用することで、成形荷重の事前予測に基づいた、設備の適合性評価が可能になります。

さらに、万が一、保有設備での成形が困難と判明しても、CAE結果をもとに、工程設計の見直しや形状変更案の提案ができるのは、DEFORM有する㈱ヤマナカゴーキンが、長年蓄積してきた実績に裏打ちされた強みです。

そして何より、DEFORMによるシミュレーションと実機結果との高い一致性は、再現性の高さを求められる現場において、大きな安心材料となるはずです。

「まずは、自社設備で成形できるのかを知りたい」――そんな段階からでも構いません。ぜひ一度、お気軽にご相談ください。

このシミュレーションテーマでよくある質問

解析業務を依頼することはできますか?

材料データは、どれくらいの種類が登録されていますか?

約300種類の材料データが登録されています。

準備するハードウェア、対応OSについて教えてください

【OS】Windows11,10,8.1(64bit)

【メモリ】32GB以上推奨

【HDD空き容量】10GB以上

※CPUのスペックには特に必須スペックはございませんが、動作周波数が高いほど、計算速度が向上します。

※Windows以外にLinuxも対応しております。

使いこなすためのサービスを教えてください

下記のサービスをご用意しております。

- ユーザー向けのトレーニング(3D、ポスト)

- ユーザー専用サイトに掲載されているFAQ、マニュアル、チュートリアル

- 電話、メールによるサポートサービス

ハードウェアの各構成の計算へどのように影響するか教えて下さい。

■ CPUとCore数

計算時間に大きく影響します。CPUの性能が良いほど、計算時間を短くできます。

また、DEFORM-3D/HT3/F3では、複数コアを使った並列計算を行うことで、計算時間短縮を図れます。

※並列計算には、別途オプション契約が必要になります。

■ メモリ

計算規模、使用できる要素数に関係してきます。メモリ容量が大きいほど、大規模モデルに対応できます。64 bit OSにおいては、32GB以上をお勧めします。

■ ビデオカード(グラフィックカード)

ミドルレンジ以上(ビデオメモリー2G以上)をお勧めします。

■ ハードディスク

500GB以上

※インストールに必要な空き容量:約10GB