執筆者 : E.Y ㈱ヤマナカゴーキン フィールドセールス チーフエキスパート

CAEによる高周波加熱シミュレーション|焼入れから鍛造・組織変態まで一括再現

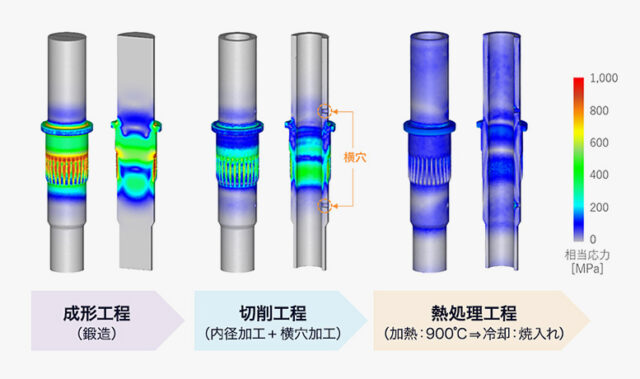

CAEソフトウェア「DEFORM」は、鍛造や切削といった加工工程はもちろん、熱処理の解析にも対応しており、その中でも高周波加熱から焼入れ工程を詳細にシミュレーションすることができます。

高周波焼入れは、部品表面を短時間で1,000℃以上に急速加熱し、直後に急冷することで硬化層を形成する工法です。特に歯車やシャフトなど、表面硬化が必要な部品に多く用いられます。

DEFORMでは、この高周波焼入れ特有の加熱から冷却までの一連工程を再現し、温度分布やオーステナイト化、マルテンサイト化の進行といった、実機では直接見ることのできない内部変化まで可視化することが可能です。

目次

高周波焼入れの加熱・組織変化をCAEで再現

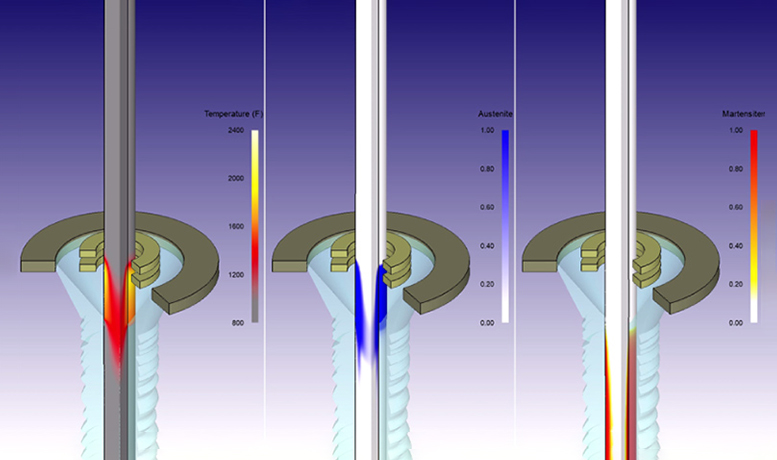

では実際に、DEFORMで行った高周波焼入れのシミュレーション例をご紹介します。

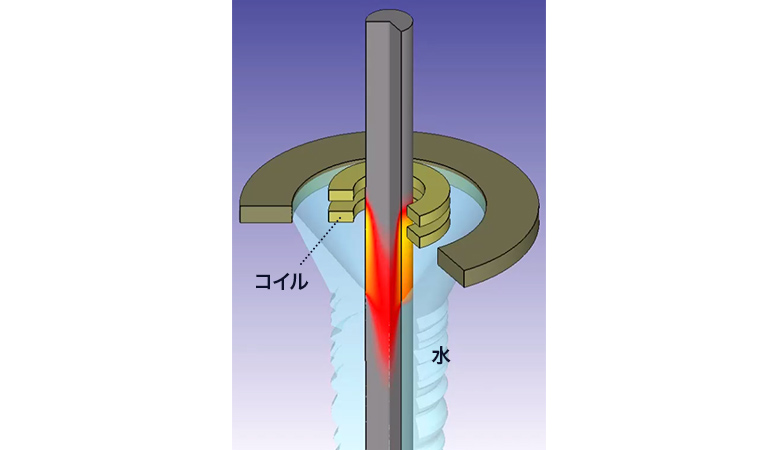

スキャンニング高周波焼入れ

ここでは、シャフト状ワークに対して高周波コイルを軸方向に移動させ、直後に冷却水で急冷する「スキャニング方式」の工程を再現しています。動画には、加熱による温度変化や組織変化、硬化層形成の様子が、時系列で可視化されています。

① 温度(Temperature)

高周波コイルからの電磁誘導加熱によって、ワーク表面が局所的に急速昇温します。

動画では赤~黄色が高温域(約1,200~2,400°F)を示し、加熱範囲はコイルの移動に追従。加熱は表面層に集中し、深部は比較的低温のままなので、表面硬化と芯部の靭性保持が両立できます。

② オーステナイト(Austenite)

温度が変態点を超えた領域では、鋼の組織がオーステナイトに変態します。

コイル直下で瞬間的にオーステナイト化が進み、その直後に冷却水で急冷されるため、加熱位置の後方では組織が消失。この「局所的かつ一瞬のオーステナイト化」が、後の硬化層形成の前提となります。

③ マルテンサイト(Martensite)

コイル後方に配置された冷却ノズルから、薄い水色で表示された冷却水が噴射されます。

これにより、直前までオーステナイトだった領域がマルテンサイトに変態。マルテンサイトは非常に硬く、表面硬化層として残ります。動画では、スキャニングの進行に合わせて赤色の硬化層が連続的に形成されていく様子が確認できます。

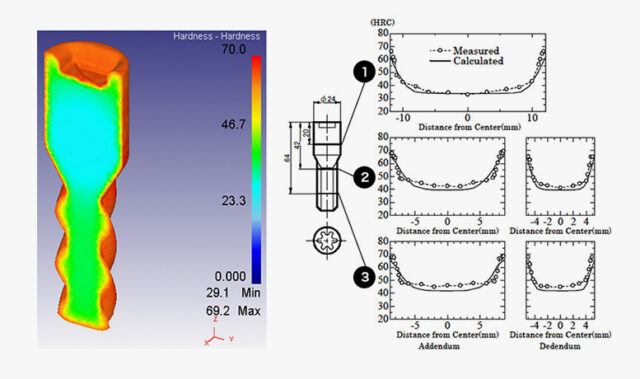

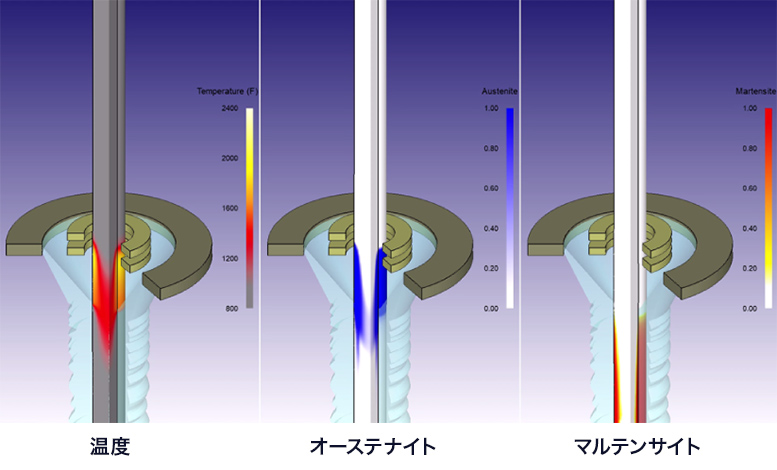

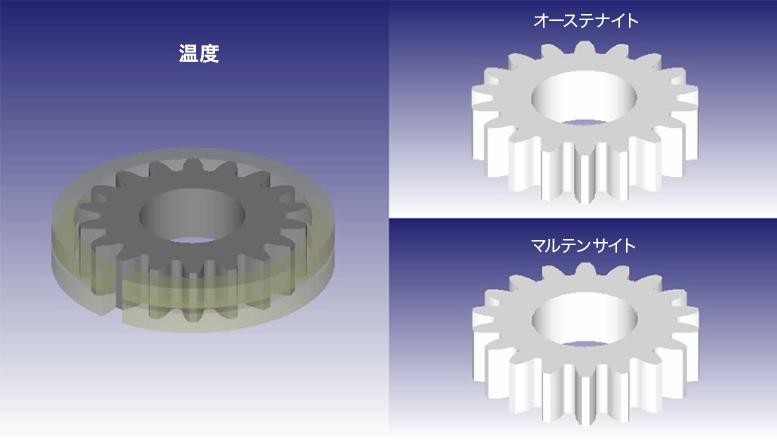

スパーギヤの高周波焼入れ

次にご紹介するのは、スパーギヤの高周波焼入れ工程を再現したDEFORMのシミュレーションです。実機では製品側を回転させ、固定コイルで加熱する方法が一般的ですが、シミュレーションでは計算の安定性と効率を考慮し、製品を固定した状態でコイル側を回転させながら加熱しています。

① 温度(Temperature)

回転するコイルからの高周波誘導加熱によって、歯車の歯先と外周部が急速に昇温します。赤~黄色で示される高温域は歯先近傍に帯状に現れ、コイルの回転に合わせて加熱ゾーンが移動し、最終的に外周全体を均一に加熱していきます。

② オーステナイト(Austenite)

加熱によって歯先部の温度が変態点を超えると、表面から内部にかけてオーステナイト化(白色領域)が進行します。コイルが通過した部分から順にオーステナイト層が形成され、やがてギヤ全周へと広がります。

③ マルテンサイト(Martensite)

加熱直後に冷却が行われることで、オーステナイトはマルテンサイト(赤色領域)に変態します。この変態により、歯先および外周部には連続的な硬化層が形成されます。

一方で、歯底や内径部は硬化せず靭性が保持されるため、製品全体として必要な強度バランスが確保されます。

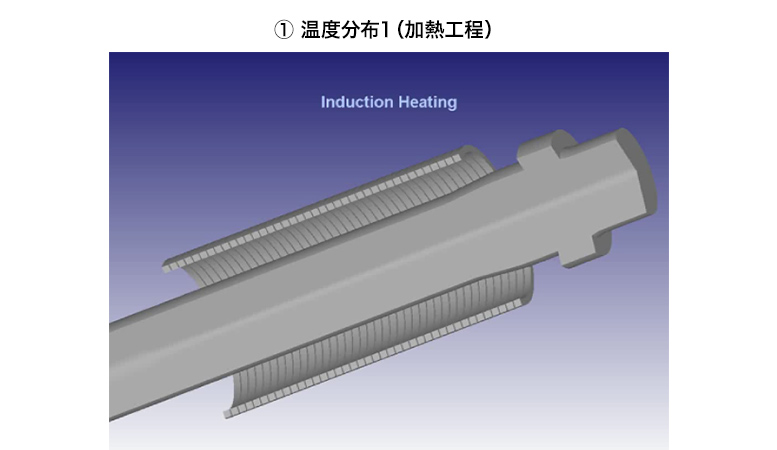

クランクの高周波加熱後の鍛造

このシミュレーションは、AISI4140製のクランク部品を対象に、特定部位だけを局所的に高周波加熱し、その直後に熱間鍛造で成形する工程を再現したものです。

先ほどまでの高周波焼入れとは、部品を硬化させるために用いられますが、本ケースでは逆に、鍛造を行いやすくするために素材を部分的に柔らかくする用途として活用しています。

特に二輪車のクランクシャフトやCVTプーリーなど、つばの大きな形状を形成する工程でよく採用される方法です。

① 温度分布1(加熱工程)

40巻きコイルによって、つばを成形する予定の部位だけを急速に加熱します。温度は短時間で1,000℃以上に達し、周囲との温度差が明確に現れることで、対象部位が局所的に軟化します。この局所加熱によって、必要な箇所だけを鍛造に適した状態へと変化させます。

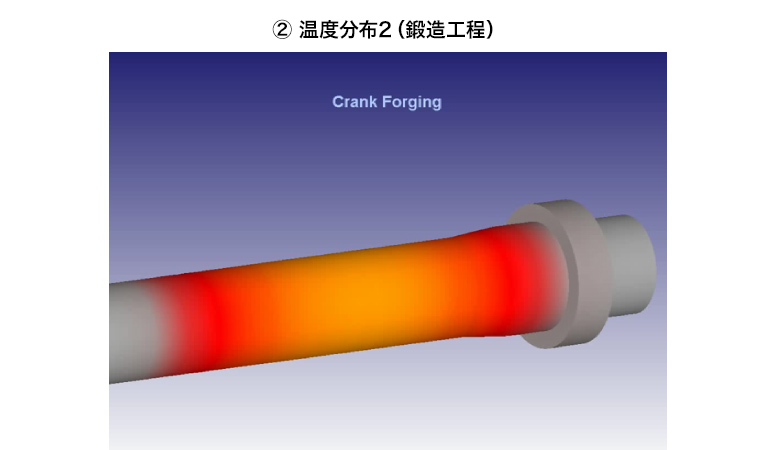

② 温度分布2(鍛造工程)

加熱が完了したら、横方向から鍛造工具で圧力を加え、つば形状を成形します。加熱済みの部分は変形が容易で、非加熱部は形状を保持するため、狙い通りの成形精度が得られます。

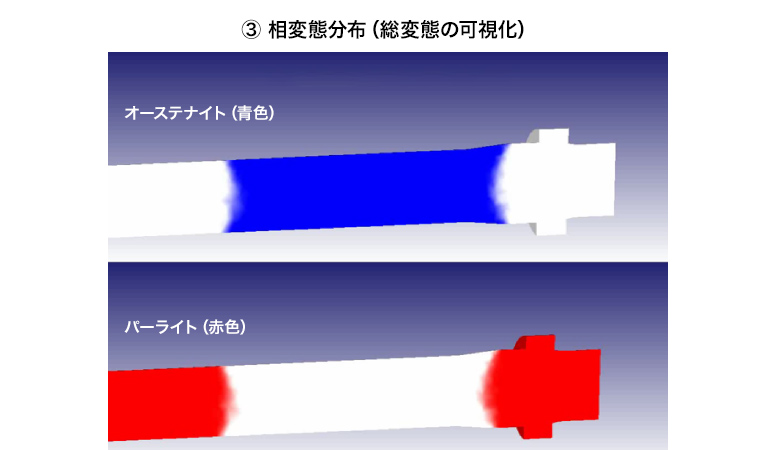

③ 相変態分布(総変態の可視化)

加熱から鍛造までの工程において、素材内部で進行する相変態の分布を可視化しています。鍛造後の組織状態などを把握することが可能です。

DEFORMが可能にする高周波+組織変化解析

高周波加熱に特化した専用CAEは、磁場計算の分野で先行しており、計算速度や一部の解析精度では、DEFORMより優位な場合があるでしょう。しかし、それらの多くは「組織変態」まで扱っていることは稀です。

DEFORMは、高周波加熱と鍛造、さらに相変態分布までを一つの解析で同時に再現できる点が大きな強みです。

API機能で広がる活用範囲とサポート体制

こうしたDEFORMの強みは単独利用だけにとどまらず、他社CAEとの組み合わせによってさらに広がります。近年では、高周波加熱専用CAEで得られた温度分布をDEFORMに反映し、その後の鍛造や組織変態まで解析したいというニーズが増えています。

DEFORMはAPI機能を備えており、他社CAEとの連携も可能なため、既存の解析環境を生かしつつ、高周波加熱後の変形や相変態分布までを一貫してのシミュレーションが可能です。

販売・サポートを行う㈱ヤマナカゴーキンは、自社で現場と幅広い加工設備を持つ事業会社として、豊富な製造知識をベースにした技術支援を提供しています。

解析設定の支援から結果の解釈、活用方法の提案まで、一貫したサポート体制を整えており、安心してDEFORMの導入・運用に取り組んでいただけます。

[関連記事]

> CAEで見える化する熱処理中の相変態と割れリスク|温度変化・応力集中の実験検証

> 鍛造条件の差が残留応力に与える影響をCAEで評価|鍛造×切削の工程最適化事例

> 板ものの「反り」をCAEで可視化|再現性の高い加工応力シミュレーション事例

このシミュレーションテーマでよくある質問

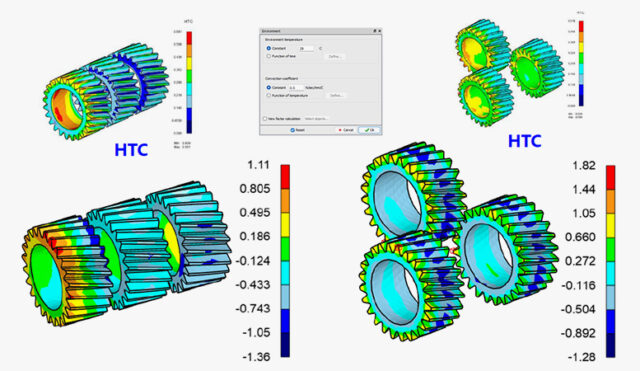

熱伝達率の逆計算モジュールは、どのようなモジュールですか?

熱伝達率逆計算モジュールは、通常、変形や熱処理解析で定義している熱伝達率を実験値から逆計算にて求めるモジュールです。

実験で測定した温度履歴データから、最適な熱伝達率を求めることができます。

熱処理解析のモジュールでは、どのような解析ができるのでしょうか?

相変態を考慮した焼入れ解析や高周波加熱、抵抗加熱、大変形の解析結果から結晶粒予測の機能をご利用頂けます。

相変態を考慮した解析では、昇温/降温中の相変態による体積変化、浸炭・拡散による炭素濃度分布、焼入れ後の硬度分布、各組織相の体積分率などを解析結果から得ることができます。