執筆者 : E.Y ㈱ヤマナカゴーキン フィールドセールス チーフエキスパート

工具摩耗を減らす!CAEで切削条件をタグチメソッドなどで最適化する方法

切削加工における工具の寿命は、生産性やコストに直結する重要なファクターです。特に、金型や精密部品の加工現場では、工具の摩耗によって加工精度が不安定になり、不良品の発生や交換頻度の増加といった問題が後を絶ちません。

このような課題に対し、従来は熟練技術者の経験や勘を頼りに加工条件を調整し、試行錯誤を重ねながら最適解を導き出してきました。しかしながら、経験の浅い担当者にとっては再現性が難しく、条件設定の標準化も進まないという壁が存在しています。

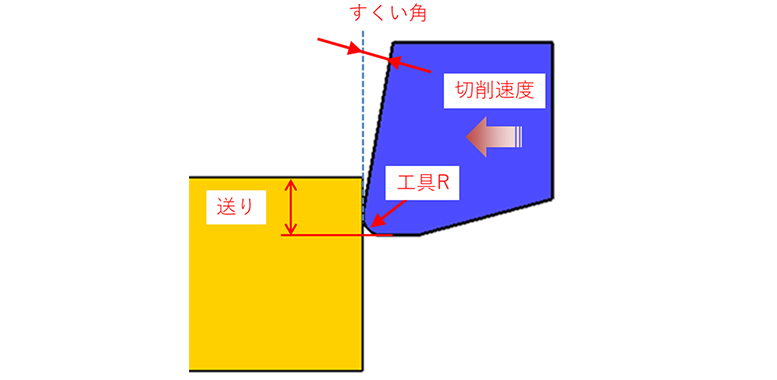

今回ご紹介するのは、CAE解析ソフト「DEFORM」を用いて、工具摩耗に対する加工条件の影響を“見える化”したシミュレーション事例です。「切削速度」や「送り」、「すくい角」、「工具R」といった加工パラメータの組み合わせをタグチメソッドで整理・評価し、工具寿命を延ばすための最適条件を探りました。

感覚や経験に頼ることなく、CAEシミュレーションによる科学的アプローチで加工条件を最適化する──。本事例は、その実践的な可能性を示すひとつの答えです。

目次

工具摩耗の2Dシミュレーション事例

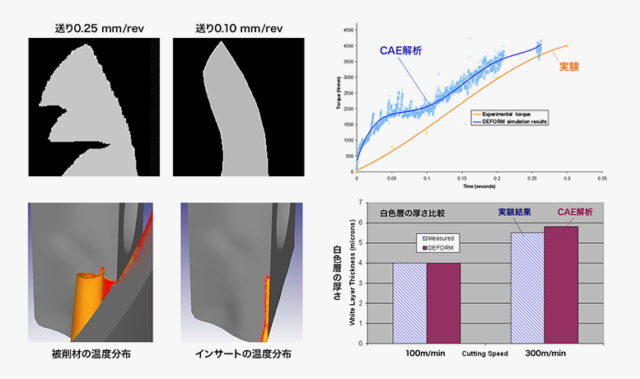

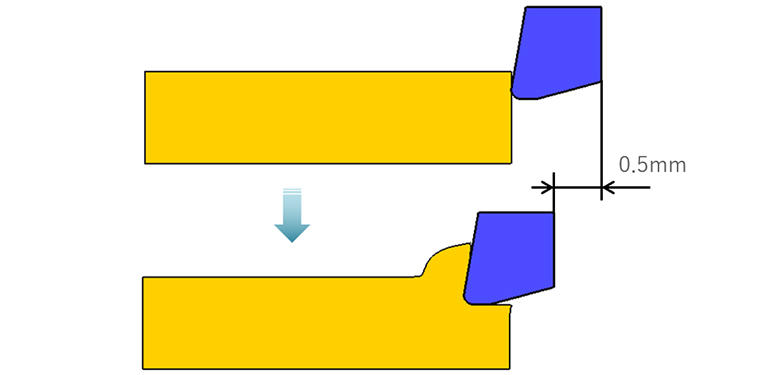

本事例では、CAE解析ソフト「DEFORM」を用いて、2次元シミュレーションによる工具摩耗の予測評価を行いました。対象としたのは、下図に示すような断面形状の加工モデルです。ワークには剛塑性体モデルを適用し、材質にはS45Cを使用。実加工と同様の条件で、切削に伴う工具への影響を再現しています。

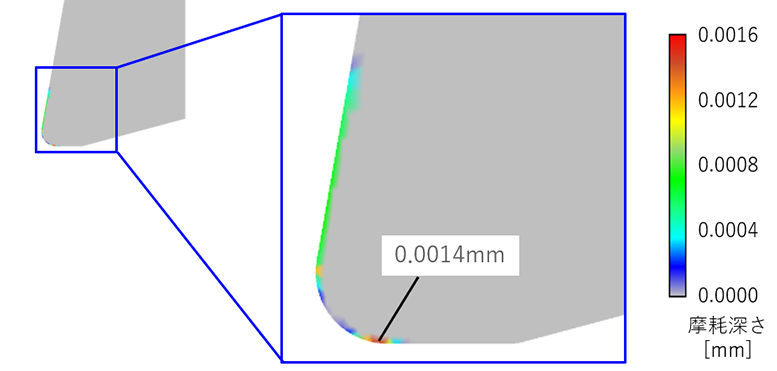

解析では、工具がワークに対して約0.5mm進んだ時点での摩耗を評価しました。これは、切削中の力が安定してくるタイミングであり、一定の条件下で摩耗の傾向を把握するための目安として設定しています。

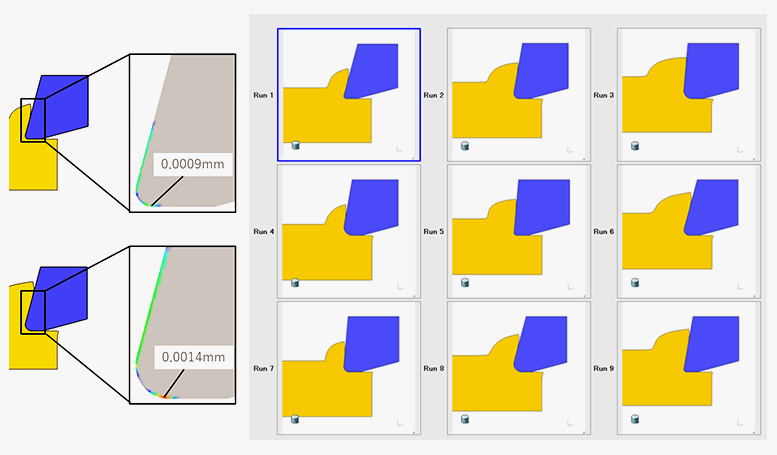

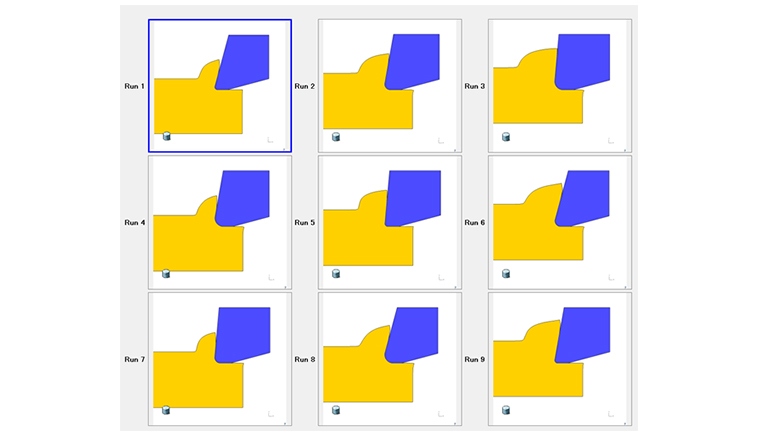

タグチメソッドで切りくず形状を可視化

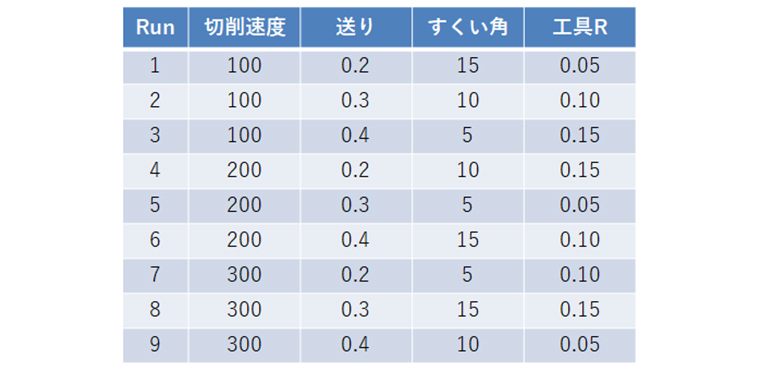

本シミュレーションではまず、品質工学に基づくタグチメソッドの「直行表L9」を用い、4つの加工パラメータを3水準ずつ組み合わせて条件を設定しました。変更した要素は以下の4つです。

| 切削速度 | 送り | すくい角 | 工具R |

これらのパラメータを、L9直行表に基づいて9通りの組み合わせに整理し、それぞれについて2Dシミュレーションによる切りくず生成の様子を評価しています。

上図に示す各結果からは、工具Rや送りの条件によって、切りくずの形状が明確に変化する様子が確認できます。たとえば、工具Rが小さい条件(Run1)では、切りくずは鋭く尖った形状となり、Rが大きくなる(Run3)と、より鈍角で幅のある切りくずに変化します。

こうした切りくずの違いを視覚的に捉えることができる点は、現場での条件検討や工具選定の判断材料としても有用です。

トルネードチャートで分析する切削力・工具摩耗

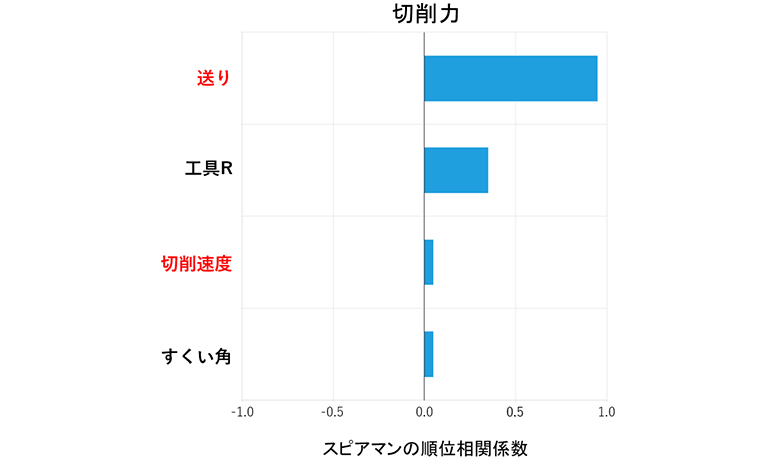

CAEシミュレーション結果の解析には、実験計画法に基づく分析ツール「トルネードチャート」を用いました。これは、対象とする出力(この場合は「切削力」と「工具摩耗」)に対して、各パラメータがどれだけ影響を与えているかを視覚的に示す手法です。

切削力に強く影響するのは「送り」と「工具R」

まず、DEFORMで導き出した上側のグラフは、「切削力」に対する影響度を示しており、最も大きな影響を与えていたのは「送り」でした。つまり、送り量が増えることで、切削力は大きく増加する傾向が見られました。次に影響が大きいのが「工具R」であり、先端Rが大きくなるほど切削力も上昇することが示されています。

一方で、「切削速度」や「すくい角」は、これらを大きくしても切削力への影響は限定的であることが確認されました。

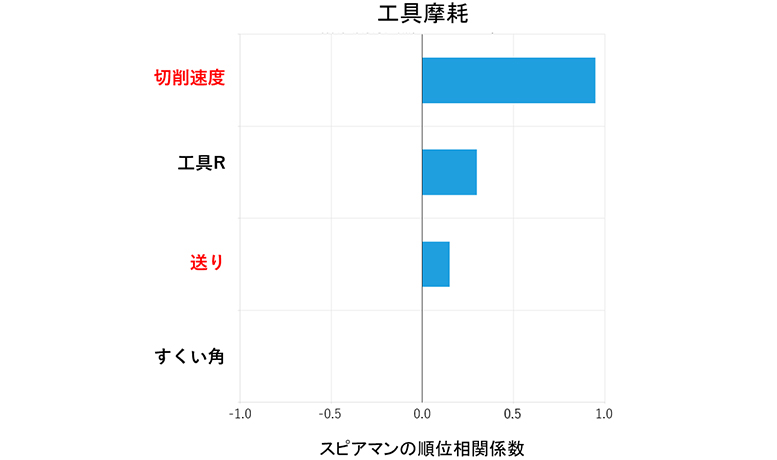

工具摩耗は「切削速度」が最大要因

続いて、上側のグラフは「工具摩耗」に対する影響度を示したものです。こちらで最も影響が大きかったのは「切削速度」でした。切削速度を上げることで、工具摩耗が進行しやすくなるという結果が明確に表れています。次いで影響が大きかったのは「工具R」で、これは切削力の結果と同様の傾向です。

一方、「送り」は切削力には大きく影響を及ぼしたものの、工具摩耗に関しては影響度が比較的小さいことが分かりました。また「すくい角」は、工具摩耗に対してもほとんど影響しないという結果となっています。

CAEで導く最適条件|寿命延長と切削工程改善のヒント

これらの結果から、CAE解析を用いたシミュレーションによって、各加工条件がどのように加工負荷や工具寿命に影響を与えるのかを明確に把握できることが分かりました。たとえば、工具寿命をできるだけ維持したままサイクルタイムを短縮したい場合は、「送り」を増やすことが有効であるという示唆も得られます。

このように、CAEシミュレーションは、工程の効率化や加工条件の最適化、さらには生産性の向上につながる意思決定を支援するツールとして、現場にとって有用な手段となり得るのです。

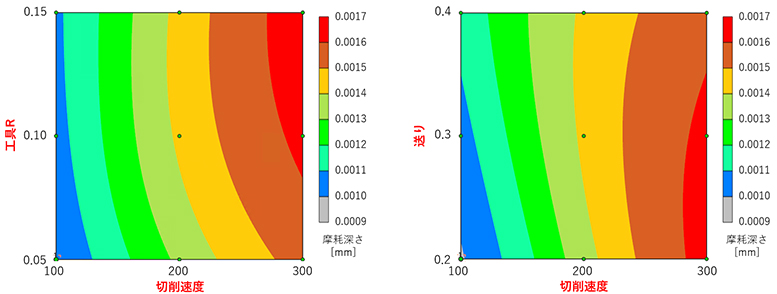

工具摩耗に対する相互作用を「応答曲面」で解明

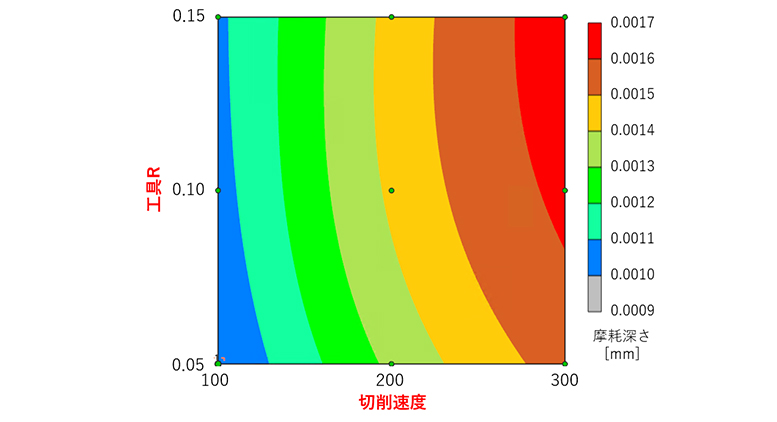

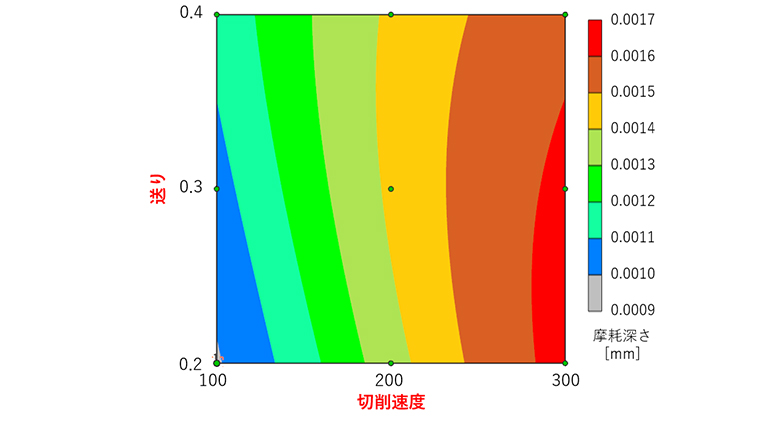

次に、工具摩耗に対する加工パラメータの関係性を「応答曲面」で可視化した結果をご紹介します。下図に示された2つのカラーマップは、各条件下での摩耗深さの変化を示しており、色が赤くなるほど摩耗が大きく、青やグレーに近づくほど摩耗が小さいことを表しています。

いずれのグラフも横軸(X軸)は「切削速度」を表しており、縦軸はそれぞれ異なるパラメータを設定しています。

・左側のグラフでは「工具R」

・右側のグラフでは「送り」

が縦軸(Y軸)に配置されています。

まず、左側(上図)の応答曲面からは、切削速度と工具Rの双方を増加させることで、摩耗量が明確に増加していく傾向が読み取れます。両者は比較的直感的な比例関係にあり、切削速度が速く、工具Rが大きいほど摩耗が進むという結果は、人の経験的なイメージとも一致しやすいといえるでしょう。

一方で、右側(上図)の応答曲面では、切削速度が高くなると摩耗が増える点は同様ですが、「送り」に関しては意外な結果が得られました。送り幅を増やしても、それに比例して摩耗が進行するわけではなく、むしろ送り幅が小さい(0.2mm~0.3mm)ときの方が、摩耗量が大きくなる傾向が見られます。

送りが大きい(0.4mm)の条件では摩耗が抑えられているという、一見すると直感とは逆の現象が示されました。

このように、複数のパラメータが同時に作用する加工現象は、人の感覚だけでは捉えきれない複雑な挙動を示すことがあります。CAEシミュレーションを活用することで、経験則だけでは見逃してしまうような条件間の関係性を可視化し、最適条件を導くヒントを得ることが可能になります。

CAEで見える摩耗量の差

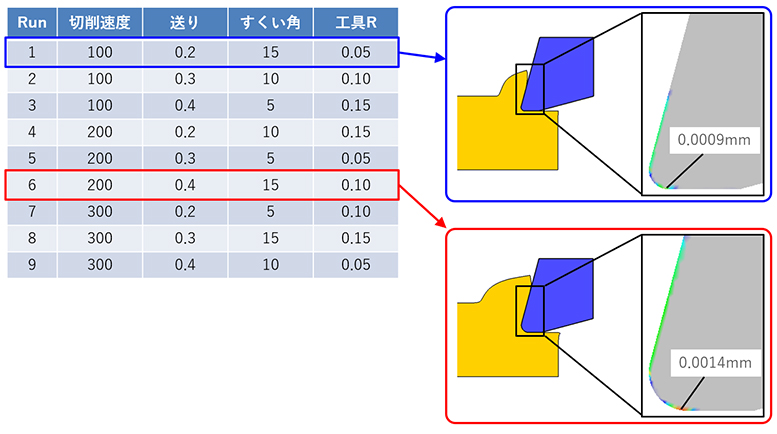

これまでの分析結果を踏まえ、改めてタグチメソッド(L9直交表)に基づく9つのシミュレーション条件を見返すことで、加工条件の違いが、工具摩耗に与える具体的な影響がより鮮明になりました。

その中でも、最も摩耗量が少なかったのが「Run1」の条件であり、図中では青枠で示しています。一方、最も摩耗量が大きかったのは「Run6」で、こちらは赤枠で囲んでいます。

シミュレーションによる評価では、「Run1」では工具が0.5mm削った時点での最大摩耗量は約0.9μm。それに対して「Run6」では1.4μmと、同じ加工距離にもかかわらず摩耗量に明確な差が確認されました。

この差を比較すると、最大摩耗量で約1.5倍の違いが生じており、これが工具寿命に換算されると、およそ50%近くの寿命差につながる可能性があると考えられます。

このように、CAEシミュレーションを活用することで、経験に頼ることなく条件ごとの摩耗差を定量的に評価することができ、最適な加工条件を選定する際の強力な判断材料となります。

工具摩耗の見える化が切削現場の未来を変える

「なぜこの工具はすぐに摩耗してしまうのか?」

「なぜ条件を変えても効果が出ないのか?」

加工現場では、こういった疑問や課題は、常につきまといながらも、明確な答えを出しにくいものです。従来の経験や試行錯誤だけではたどり着けなかった因果関係が、CAEシミュレーションによって見える化されたことは、まさにその解決への糸口ではないでしょうか。

もちろん、今回の事例では特定の工具形状を前提とした結果であり、工具の形状が違えば、また異なる傾向が現れます。

しかし、CAEソフト「DEFORM」を活用すれば、実際にお客様が使用している工具形状を再現し、それぞれの加工条件がどのように影響し合うのかを、ひとつひとつ分解・検証することが可能です。そしてその結果は、現場の最適化に直結する知見として、必ずや貴社の課題解決に貢献するはずです。

[関連記事]

> 切りくず排出不良をCAEシミュレーションで解決|すくい角調整による改善事例

> エンドミル形状をリアルに再現|CAE×高精度スキャニングで現場改革を支援

> 鍛造条件の差が残留応力に与える影響をCAEで評価|鍛造×切削加工の工程最適化事例

> 板ものの「反り」をCAEで可視化|再現性の高い加工応力シミュレーション事例

このシミュレーションテーマでよくある質問

解析業務を依頼することはできますか?

切削(マシニング)テンプレートでは、どのようなモデルを解析できますか?

Turning、Boring、 Milling、 Drillingの主な4つのプロセスを設定できます。

ウィザード形式で設定を進めることができ、簡易的なチップなどの形状データを3次元CADを使用せずに作成できる機能やALE法を用いた定常解析を行うことができます。

解析で計算できる要素タイプは何ですか?

2次元では、四角形要素です。

3次元では、四面体要素、五面体要素、六面体要素に対応しております。

全て1次要素を用いています。

実験計画法(DOE)を使えますか?

実験計画法(DOE)は、DEFORMでサポートしております。

サンプリング方法として、タグチメソッドも使用可能です。

※DOEモジュール、DOE/OPTパッケージ、Premiumパッケージのご契約により利用可能

DEFORM製品として、「DEFORM-DOE OPT Package」がございます。

実験計画法(DOE)および最適化(OPT)解析に特化した高効率パッケージです。

詳しい内容については、下記ページよりご確認ください。

■導入プランページ

DEFORM製品8つのラインナップと2つのライセンス形態