執筆者 : E.Y ㈱ヤマナカゴーキン フィールドセールス チーフエキスパート

成形挙動と金型負荷をCAEで可視化|見落とされがちな応力ピークを発見した鍛造事例

鍛造成形において、プレス機から得られる「荷重–ストローク線図」は重要な情報ですが、それだけでは金型への負荷や、ワーク内部で起きている変形挙動を十分に読み解くことは困難です。

今回ご紹介するのは、自動車の駆動系に用いられるスパイダー部品の鍛造成形工程に対し、CAE解析ソフト「DEFORM」を用いてシミュレーションを行った事例です。

「荷重–ストローク線図」とともに、成形途中のワーク形状や金型との接触状態、負荷のかかり方などを同時に可視化・分析することで、工程設計における“なぜ”を事前に明らかにするヒントが得られました。

目次

CAEで荷重と成形状態を同時に見える化

近年では、多くのプレス機械において、成形時の「荷重–ストローク線図」が取得可能になってきています。しかし、その線図だけでは「なぜこのタイミングで荷重が増えたのか」「どの瞬間に何が起きているのか」といった、成形挙動の背景までは把握できません。

CAEソフト「DEFORM」では、荷重–ストローク線図の推移に加えて、その時点におけるワークの成形状態を同期し、可視化できる機能が備わっており、成形挙動の理解を飛躍的に深めることが可能です。

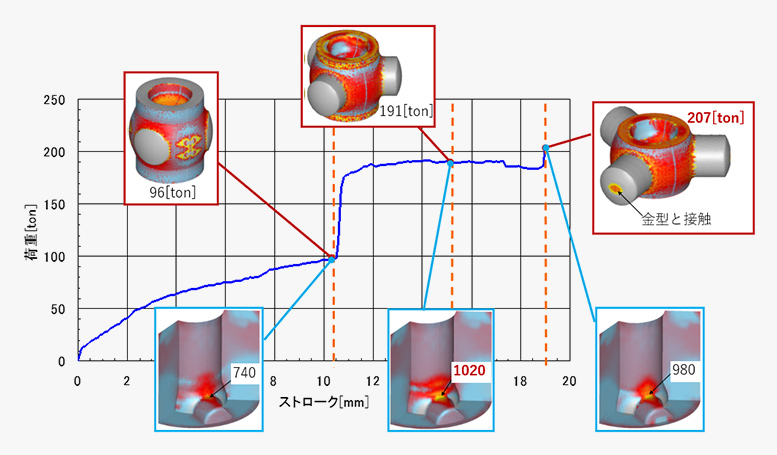

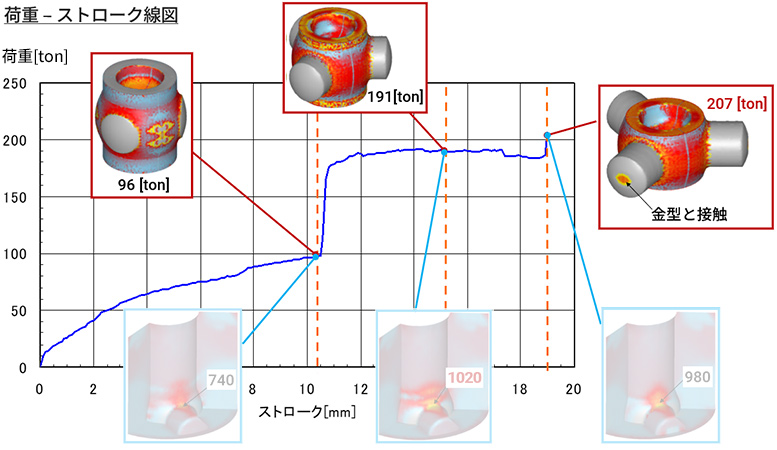

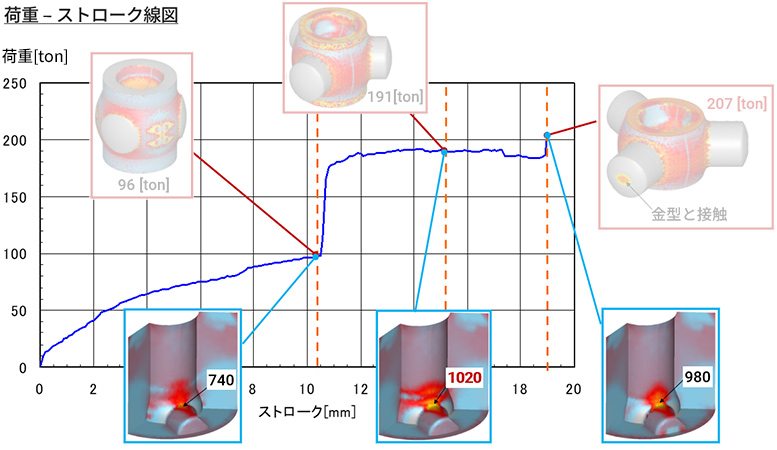

今回のスパイダー部品の鍛造成形シミュレーションでは、例えばストローク約10mm時(荷重96ton時)には、素材の外周が膨らみ始めた初期段階の様子が示されていますが、3つ又の軸の押し出しは、まだ始まっていません。

そこから成形が進み、ストローク約11mm付近より荷重が急激に上昇し、ストローク約15mm時(191ton時)には、3つ又の軸が明確に形成され、ワーク形状も複雑化していきます。

その後、押し出し動作が定常状態に入り、荷重は一時的に安定しますが、ストローク約19mm時(207ton時)には軸の先端が金型に接触し、再び荷重がポンと跳ね上がります。まさに下死点付近での急激な負荷変化が、線図とワーク状態の両面から読み取れる構成です。

このように、DEFORMを使えば荷重–ストローク線図の変化を「形状の変化」と結びつけて解析できるため、これまで感覚的に行っていた工程設計に対し、明確な根拠をもって見直しや改善を行うことが可能になります。

荷重と金型負荷の最大値ではタイミングが異なる?

鍛造成形や金型設計の現場では、金型に最も大きな応力がかかるのは下死点、つまり成形完了時であると考えられることが多くあります。実際に、荷重–ストローク線図上でも成形終盤に荷重が再び上昇するため、そのタイミングを強度評価の基準とするケースは少なくありません。

しかし今回の事例では、DEFORMにより金型応力の分布をストロークと同期して可視化することで、成形途中の段階にも注目すべきタイミングがあることが見えてきました。

図に示されているように、ストローク10mm時点で局所的な応力集中(最大740MPa)が発生し、15mm時点では応力がピークとなる1020MPaに達します。その後、19mm時点では応力が980MPaにやや低下している様子が確認できます。

この結果から、特に押し出し成形を含む工程においては、荷重が立ち上がって定常領域に入る直後のタイミングで、金型への負荷が最大化する傾向があることが分かりました。

また、実際の現場でもよくあるように、「どのストローク位置で金型強度を評価すべきか分からない」といった悩みに対し、CAEソフト「DEFORM」は、荷重と金型応力の“ずれ”を視覚的に把握できるため、見るべきポイントの特定に役立ちます。

このように、荷重と金型への負荷は必ずしも同じタイミングではないという事実を理解することは、より適切な工程設計や金型寿命延長の観点からも有効と言えるでしょう。

“解析の実用性”を支えるCAEツールと技術者

「荷重–ストローク線図」という客観的なデータに、成形中のワーク挙動や金型応力の変化を同期させて可視化できる──。

DEFORMは、こうした“プロセスの裏側”を事前に把握できる数少ないCAEツールとして、可塑性加工の分野で大きな力を発揮します。

しかも、DEFORMの特長はソフトウェア機能だけではありません。販売を手がける㈱ヤマナカゴーキンでは、鍛造・切削・熱処理といった現場加工を深く理解する技術者が、自らDEFORMを使いこなしながら実務支援を行っている点も、大きな強みのひとつです。

単なるソフトウェア販売にとどまらず、「この工程ではどこに着目すべきか」「この線図のこの変化は何を示しているか」といった現場感のある視点での技術サポートが受けられることは、CAE解析を初めて導入する企業にとっても、すでに活用している企業にとっても、大きな安心材料となるはずです。

DEFORM × 実践者の知見によって、設計判断の質を高め、試作削減・品質向上・金型寿命の延長へ──。

ぜひ一度、DEFORMがもたらす“解析の実用性”をご体感ください。

[関連記事]

> 保有プレス機で大型ヒートシンクは鍛造できるか? CAEで成形荷重を事前検証した実例

> CAEによる応力解析で金型割れを未然に防ぐ|寿命10倍も期待できる金型改善事例

このシミュレーションテーマでよくある質問

鍛造成形メーカーですが、新規で導入予定のプレス機のスペックを検討する際に、DEFORMは活用できますか? また、荷重以外にはどのような情報を確認できますか?

はい、DEFORMはまさにそのような用途にご活用いただけます。

新しいプレス機を導入する際に、必要な加圧能力や仕様を検討する目的で活用されているお客様も多くいらっしゃいます。

DEFORMでは、素材側や金型側の荷重や変形だけでなく、摩耗の進行、応力集中、温度分布、さらには設定によって素材硬度の変化なども解析可能です。これにより、実機導入前の段階で、成形性や金型寿命を具体的に予測・検証することができます。

鍛造成形では複数工程(多工程)での成形が一般的ですが、そのようなケースにもDEFORMは対応できますか?

はい、対応可能です。

DEFORMでは、複数工程による鍛造成形も一連のプロセスとして解析することができます。実機での条件を各工程ごとに細かく設定すれば、連続したシミュレーションとして計算を行うことが可能です。

また、1工程目で発生した素材の変形や応力状態などは、そのまま次の工程に引き継がれます。そのため、実際の成形過程に近い形で、全体の流れを通した解析が行えます。

解析業務を依頼することはできますか?

DEFORMの操作方法などについて問合せたいときは、どこに連絡すれば良いでしょうか?

Eメールや電話で受け付けております。何かございましたら、いつでもご連絡下さい。

E-Mail:cae@yamanaka-eng.co.jp

TEL:043-498-3447 (平日:10:00~17:30)※年末年始等弊社休業日を除く