執筆者 : E.Y ㈱ヤマナカゴーキン フィールドセールス チーフエキスパート

CAEによる応力解析で金型割れを未然に防ぐ|寿命10倍も期待できる金型改善事例

「また金型が割れた──」

そのたびに、何をどう見直せばいいのか、頭を抱えていませんか?

鍛造成形において、金型破損は避けて通れない課題です。特に、複雑な形状や高荷重を伴う鍛造では、応力が局所的に集中しやすく、わずかな設計ミスが割れや欠けといった致命的な不具合に直結します。

しかし、いざ破損が起きた際、「どの部位に応力が集中していたのか?」「割れを防ぐにはどこを改良すべきなのか?」といった判断を、勘や経験則に頼っていませんか?とくに、金型費用が高額になりやすい複雑形状の製品では、こうした“設計の手戻り”や“再製作”のたびに、コストも納期も想定以上に膨らんでいくことが少なくありません。

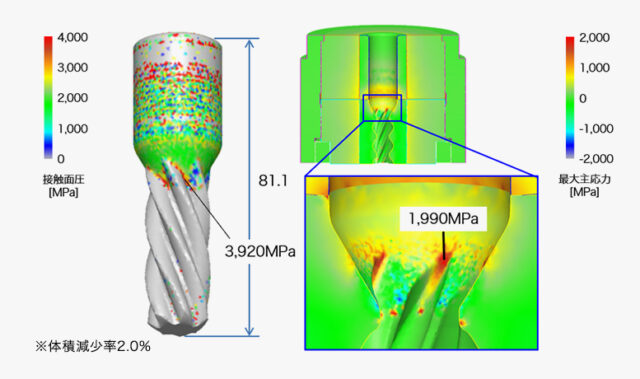

本コンテンツでは、ボルト頭部の鍛造成形において、実際に発生した金型割れの事例をもとに、CAE解析ソフト「DEFORM」で金型にかかる応力を可視化。破損リスクの要因を特定・改善した流れをご紹介します。

見えなかった応力を“見える化”することで、金型の設計判断がどう変わるのか。従来の“経験頼り”から一歩抜け出し、トラブルの予兆をつかむためのヒントを、ぜひご覧ください。

目次

鍛造金型インサートに潜む応力をCAEで解明

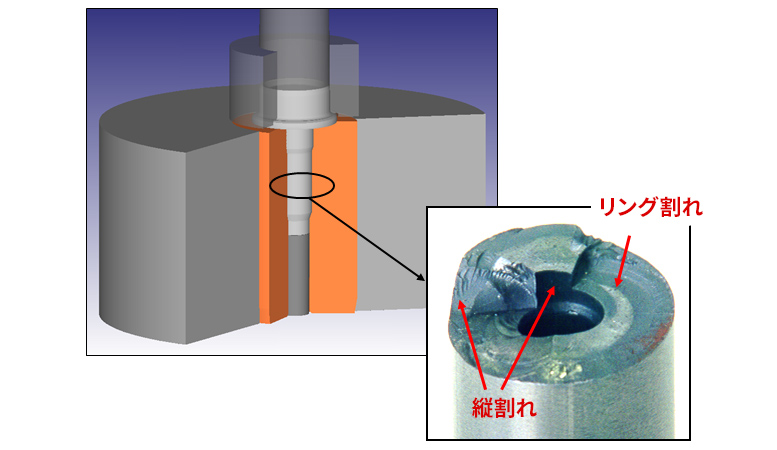

上図は、ボルト頭部の鍛造成形に用いられた金型の破損事例を示しています。

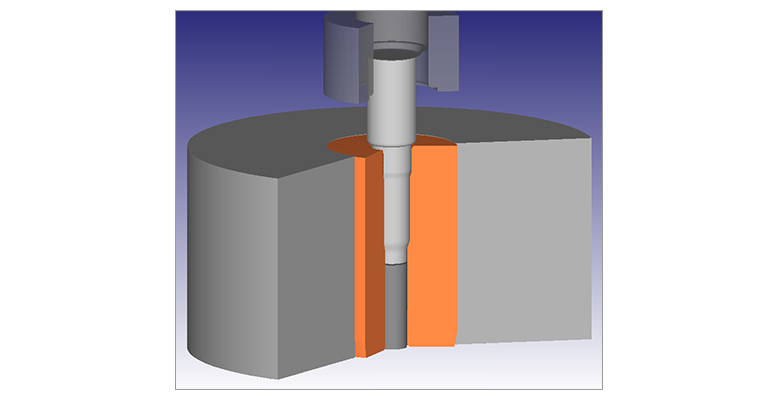

図中のオレンジ色で示された部分は、交換可能な金型のインサート部を表しており、ここで「リング割れ」と「縦割れ」の両方が発生していました。

・リング割れ:金型が上下方向に裂けるように割れる破損

・縦割れ :竹を割るように縦方向にクラックが入る破損

そこで、CAEソフト「DEFORM」を使って、このインサート部にどのような応力が集中していたのかを数値解析によって可視化しました。

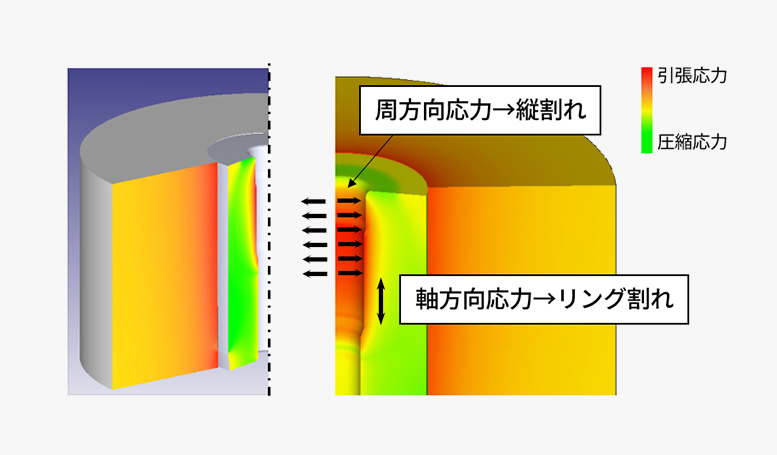

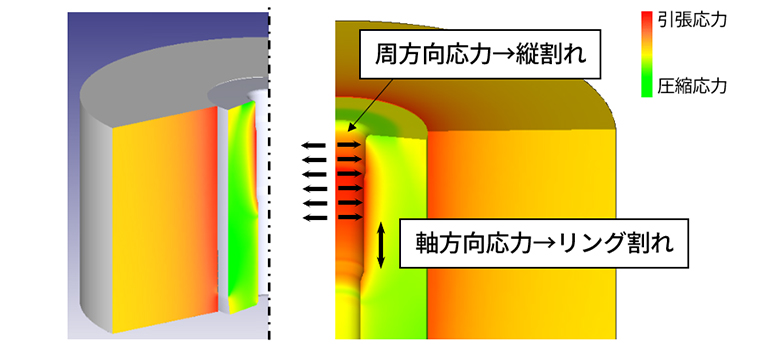

上図は、破損が発生した対策前の金型構造をモデル化し、CAEシミュレーションを行った結果です。この解析により、インサート内部には強い“引張応力”が残留していたことが判明。鍛造における金型破損は、そのほとんどが引張応力によるものであることが知られており、この事例も例外ではありませんでした。

特に今回のシミュレーションでは、

・周方向(円周方向)への高い引張応力 → 縦割れが発生しやすい

・軸方向(上下方向)への高い引張応力 → リング割れが発生しやすい

といった関係性が読み取れ、破損の発生メカニズムと応力の向きが合致していることが、解析結果から明確になりました。つまり、インサート内部で“どの方向にどれだけの応力が集中しているか”を事前に把握できれば、割れの予兆を設計段階で見極めることが可能になるのです。

CAE活用で「応力の可視化」が生んだ現実的な対策

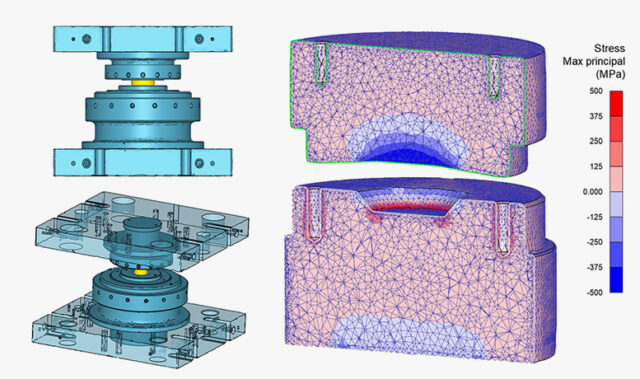

CAE解析によって、金型インサート内部には周方向および軸方向それぞれに強い引張応力が作用していたことが明らかになりました。それを受けて行われたのが、応力の“向き”に対応した2つの設計対策です。

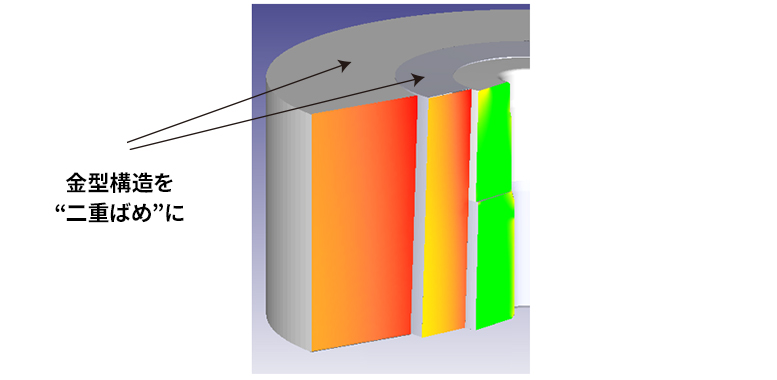

①周方向応力への対策:「締め代効果」を最大化する二重ばめ

まず、縦割れを引き起こす原因となる周方向の引張応力に対しては、外側からインサートを締め付ける「締め代」の効果を強めることで対策しました。

具体的には、金型構造を二重ばめにすることで、内側のインサートを外側ケースがしっかりと締めつける構造を採用。このとき、外側ケースの内径をわずかに小さくし、内側のインサートへの締め付けを強化することで、金型内部に圧縮応力を「あらかじめ」かけておくという工夫を施しました。

この締め代の力で金型を“縮ませておく”ことで、鍛造成形時に製品からかかる引張応力(広げようとする力)に対抗し、実質的な応力の軽減を図ることができます。

要するに、「あらかじめ圧縮」しておくことで、「後からの引っ張り」に耐えるという考え方です。

こうした設計判断ができるのも、DEFORM販売代理店 ㈱ヤマナカゴーキンが鍛造金型製造の現場を熟知しているからこそ。単にCAE解析ソフトを提供するだけではなく、解析結果から実効性ある構造対策を導き出せる点は、大きなアドバンテージです。

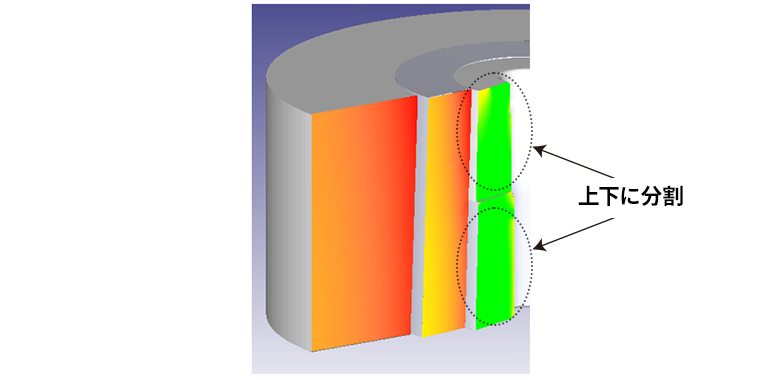

②軸方向応力への対策:インサートの上下分割で応力起点を断つ

一方、リング割れの原因となっていた軸方向の引張応力に対しては、インサートを上下に分割構造とすることで、破損リスクを軽減する設計を行いました。

本来、軸方向の応力に対しては、上下から強く押さえつける構造を加えることで対処も可能ですが、それでは金型構造自体が複雑化してしまい、製造性やメンテナンス性を損なう恐れがあります。

そこで今回は、あらかじめ破損が起きやすいと予測される部位を分割し、応力の集中が起こらないように“逃がす”構造を採用。

このように、「壊れる前提であえて割る」ことで、破損を制御するという設計思想も、CAEで応力の動きを把握できたからこそ生まれた発想です。

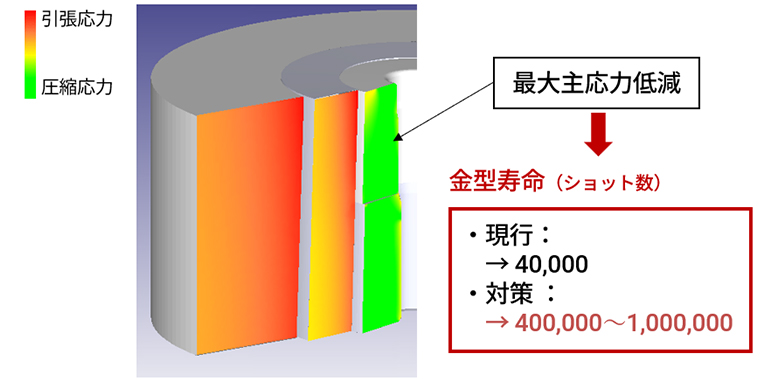

CAE応力解析が導いた10倍向上の金型寿命

対策後のモデルでは、もともと引張応力が集中していたインサート内部が、“圧縮応力優位”な状態へと変化しました。DEFORM上で表示された応力分布では、以前赤く表示されていた高い「引張応力」の領域が消え、代わりに“青〜緑色”の「圧縮応力」が広がる結果が得られました。

この応力状態の改善により、金型寿命は約40,000ショットから、40万〜100万ショットへと大幅に延伸しました。

DEFORMを活用すれば、金型構造に対してどのような応力が発生し、それが寿命にどう影響するかを事前に検証できる――

本事例は、その可能性を具体的に示す好例といえるでしょう。

30年のDEFORM活用実績と現場力で支援

今回ご紹介した事例は、「金型がなぜ割れるのか」をCAEで可視化し、理屈とデータに基づいて改善へつなげた一例です。応力の向きと集中部位を事前に把握できれば、金型の割れや欠けの予兆に先回りして、構造設計に反映することが可能になります。

その結果として、寿命が10倍以上に向上するという、大きな成果が得られる可能性も十分にあるのです。

これらの解析と対策を支えているのが、CAE解析ソフト「DEFORM」を30年以上にわたって扱い続けてきた㈱ヤマナカゴーキンです。

私たちは、単なるソフトウェア提供者ではありません。鍛造金型の製造を主力事業とし、自社内に試作用プレス機を保有しているため、解析から実証、現場改善まで一貫した技術支援が可能です。

「金型が割れて困っている」

「どこを改善すればよいかわからない」

「自社の構造でも寿命改善できるのか、まずは見てみたい」

そんな段階からでも構いません。

CAEによる応力解析から設計改善、そして試作検証まで──ぜひ、私たちにご相談ください。

[関連記事]

> 板鍛造の成形課題をCAEで見える化|DEFORMによる板鍛造の金型負荷・割れ・充填評価

> 保有プレス機で大型ヒートシンクは鍛造できるか? CAEで成形荷重を事前検証した実例

このシミュレーションテーマでよくある質問

CAEとは何のことですか?

CAEとは、Computer Aided Engineeringの略称で、コンピューターを活用した設計技術のことです。

コンピューター技術を活用することによって、設計の初期段階から仮想トライを充分に行い、できるだけ少ないトライ回数で、高品質な製品の開発を可能にします。

DEFORMは、鍛造用と聞いたことがありますが、ほかの工程の解析には対応していますか?

はい。鍛造以外にも、板鍛造やロール成形、締結などの塑性加工全般の解析ができるようになっています。

また、切削や熱処理、などの分野にも対応しております。

使いこなすためのサービスを教えてください

下記のサービスをご用意しております。

- ユーザー向けのトレーニング(3D、ポスト)

- ユーザー専用サイトに掲載されているFAQ、マニュアル、チュートリアル

- 電話、メールによるサポートサービス