執筆者 : E.Y ㈱ヤマナカゴーキン フィールドセールス チーフエキスパート

ヘリカルギア浸炭焼入れをCAEで解析|炭素・硬度分布の傾向を実機と比較検証

ヘリカルギアのような歯型部品は、動力を確実に伝えるため歯面・歯元に大きな負荷が集中します。硬くして耐摩耗性や疲労強度を上げたい一方、硬度を上げすぎれば脆化や折損リスクが増える —— この綱引きを解く代表的な工法が「浸炭焼入れ」です。

狙いは明快で、表面は高硬度(耐摩耗・耐ピッチング)、内部は靭性保持という“硬軟の最適な勾配”をつくることにあります。

今回の事例では、この“加熱→浸炭→拡散→焼入れ”という一連の工程をDEFORM上で忠実に再現し、硬化層の形成と硬度分布を評価しています。現場で日々向き合っている「強度と靭性の両立」を、条件設計レベルで可視化・検証できる点がポイントです。

目次

CAE解析における温度・炭素濃度条件の設定

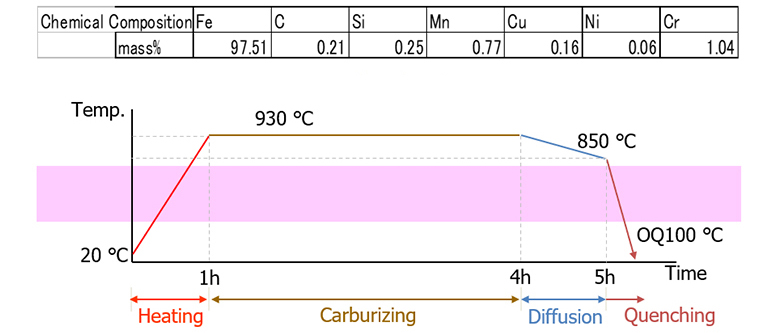

今回のCAE解析では、浸炭焼入れ時の温度変化(ヒートパターン)と、炉内の炭素濃度変化(カーボンポテンシャル)を条件として設定しました。

ヒートパターン

① Heating(加熱)

室温(約20℃)から930℃まで加熱します。この高温域はオーステナイト化温度域で、鋼の結晶構造をオーステナイトに変化させ、浸炭が可能な状態にします。

グラフ上では1時間でこの温度まで上昇しています。

② Carburizing(浸炭)

930℃の一定温度で保持しながら、炉内のカーボンポテンシャル(炭素濃度)を高める雰囲気を作ります。この段階で鋼材表面から炭素が拡散し、表面付近の炭素濃度が高まります(後述のカーボンポテンシャル曲線に連動)。

③ Diffusion(拡散)

浸炭が終わると温度を850℃に下げます。この状態で保持し、表面に高濃度で蓄積された炭素を材料内部へ均一に拡散させます。

この工程により、硬化層の炭素分布がなだらかになり、衝撃や疲労に強い焼入れ層が得られます。

④ Quenching(焼入れ)

油冷(OQ100℃)により急冷し、マルテンサイト変態を起こします。これにより表面硬度が大幅に向上し、耐摩耗性が確保されます。

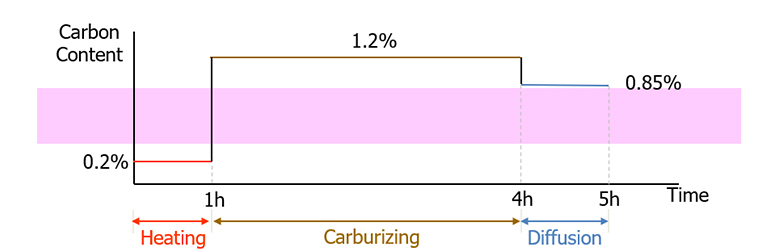

カーボンポテンシャル

縦軸は炉内の雰囲気炭素濃度を示しています。

① Heating:加熱中は炭素濃度0.2%程度の状態(鋼の初期炭素量に近い)。

② Carburizing:1.2%まで一気に上げ、表面へ炭素を供給。

③ Diffusion:1.2%から0.85%へ下げ、内部への炭素拡散を促進。

この操作で、表面は高硬度・内部は靭性保持という理想的な特性バランスを狙います。

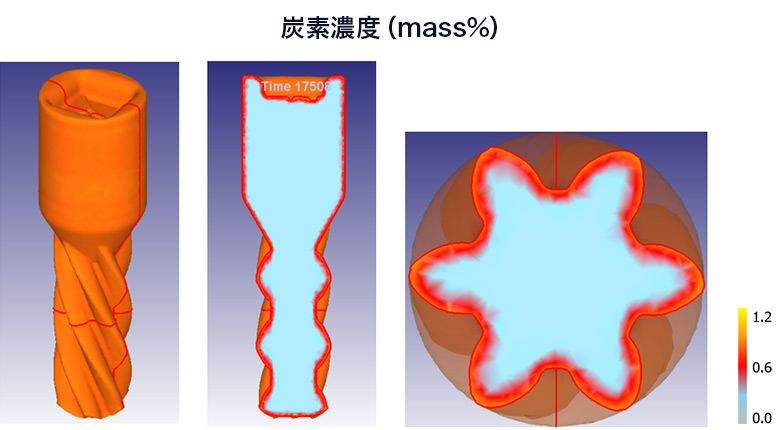

CAEで可視化した浸炭焼入れ後の炭素濃度分布

今回の解析では、設定した「加熱→浸炭→拡散→焼入れ」の一連の工程をDEFORM上で再現し、その結果としてヘリカルギア内部の炭素濃度分布を可視化しました。図は、処理後のギア全体と断面における炭素濃度(mass%)を示しています。

カラースケールは赤が高濃度(約1.2%)、青が低濃度(0.2%付近)を表し、表層から内部へ向かって炭素濃度が徐々に低下している様子が明確に確認できます。

この結果から、表面付近では高い炭素濃度が形成され、内部に進むにつれて緩やかに低下している、いわゆる「硬軟の勾配構造」が得られていることがわかります。

DEFORMによるシミュレーションは、この炭素拡散の広がり方や浸透深さを事前に把握できるため、狙い通りの硬化層を設計するうえで有効な判断材料となります。

炭素濃度・硬度分布の傾向をCAEと実測で比較

CAE解析と実機試験による炭素濃度分布の比較

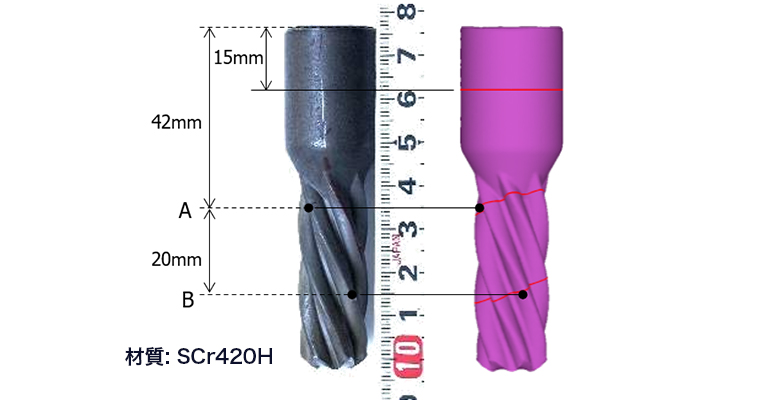

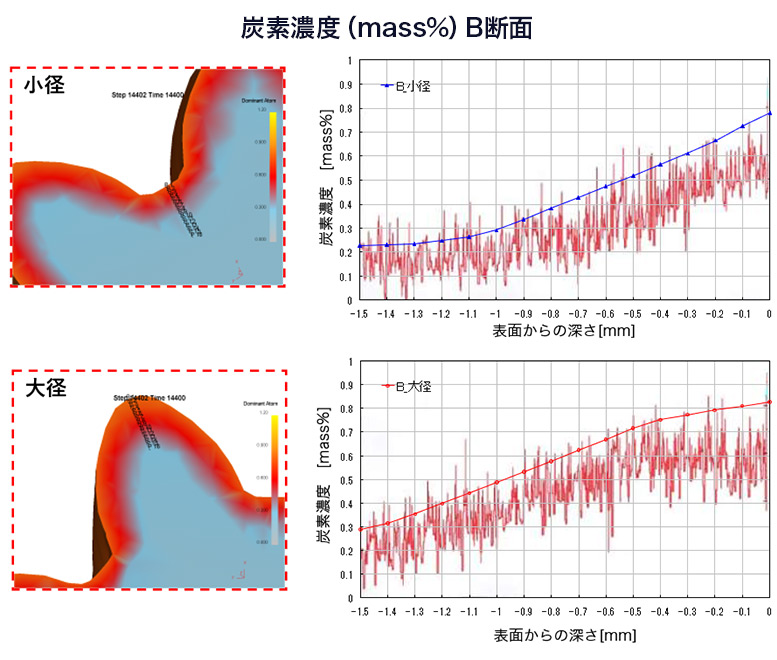

さらに、B断面で得られた炭素濃度分布について、CAEシミュレーションと実機での浸炭焼入れ試験結果を比較しました。

右側のグラフは、小径部(上)と大径部(下)それぞれの断面において、表面からの深さと炭素濃度(mass%)の関係を示しています。

赤や青の実線が「DEFORMによる解析値」、背景のプロットが「実機測定値」です。

結果として、各深さにおける炭素濃度の絶対値は完全には一致していないものの、表面から内部にかけて濃度が徐々に低下していく傾向は、両者でよく一致していることが確認できました。このことは、DEFORMが浸炭焼入れ工程における炭素拡散挙動を傾向レベルで十分に再現できることを示しています。

現場での条件検討において、解析結果を参考にすれば、試作や切断測定にかかる工数削減に大きく寄与できる可能性があります。

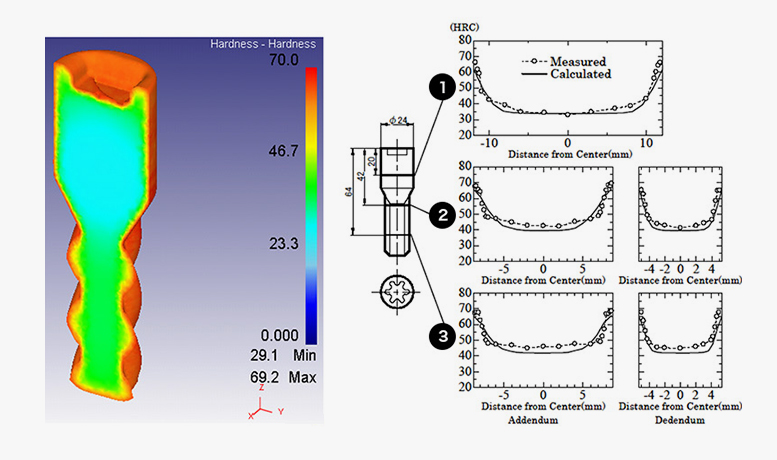

硬度分布の傾向をCAEと実機で比較検証

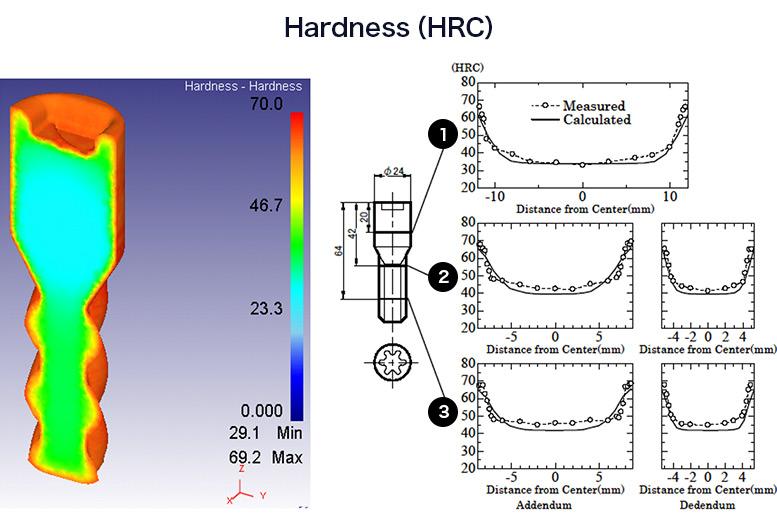

次に、浸炭焼入れを施したヘリカルギアの硬度分布について、CAEシミュレーションと実機測定の結果を比較しました。

評価は、図に示す3か所 ——

① 歯形を切っていない軸部

② 歯元付近

③ 有効歯面の中間部

で実施。それぞれの断面において、中心から左右方向への距離と硬度(HRC)の関係をプロットしています。

縦軸は、ロックウェル硬さ(HRC)を示し、値が高い表面は硬く、低い内部は軟らかいことを意味します。

横軸は、断面中心からの距離(mm)で、0を中心として左右対称に計測。

破線が、実機測定値、実線がDEFORMによる解析値です。

結果として、表面で高硬度(約70 HRC)、内部に向かって緩やかに低下する分布形状は、CAEと実測で非常によく一致しました。ある程度の数値差はあるものの、硬化層深さの傾向は両者でほぼ同じであり、DEFORMが硬度分布予測においても高い再現性を持つことが確認できます。

このことは、熱処理条件の設計や工程変更の検討を、実機試作に頼らず、シミュレーション段階で高精度に進められる可能性を示しています。

現場の課題解決を支えるDEFORMとヤマナカゴーキンの強み

熱処理の解析では、実機測定値と完全に一致させることは容易ではありません。しかし、本事例で示したように、炭素濃度や硬度の分布傾向を高い精度で把握できることは、現場にとって非常に大きな価値を持ちます。

条件を変更すれば結果がどう変わるのか —— そのシナリオを事前に描けることこそ、現場の課題解決を加速させるCAEシミュレーションの強みです。DEFORMは、まさにその役割を十分に果たせるツールであると私たちは自負しています。

そして、DEFORMと㈱ヤマナカゴーキンは、この25~30年の間、熱処理・塑性加工・切削分野で築き上げた確固たるCAEブランドと変わらぬサポート体制を持ち、多くのお客様の課題解決に寄り添ってきました。

そこには、ただ製品を提供するだけではなく、お客様と同じ目線で課題に向き合い、共に解決策を模索してきた長年の協業関係があります。その積み重ねこそが信頼の礎であり、私たちの最大の財産です。

これからも、この信頼を守り続けながら、技術もサポートも進化させ、お客様のものづくりの未来を切り拓くパートナーであり続けます。

[関連記事]

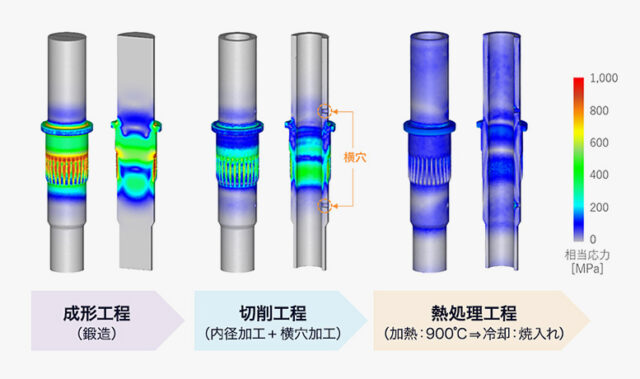

> CAEで見える化する熱処理中の相変態と割れリスク|温度変化・応力集中の実験検証

> CAEによる応力解析で金型割れを未然に防ぐ|寿命10倍も期待できる金型改善事例

> 鍛造条件の差が残留応力に与える影響をCAEで評価|鍛造×切削の工程最適化事例

> 板ものの「反り」をCAEで可視化|再現性の高い加工応力シミュレーション事例

このシミュレーションテーマでよくある質問

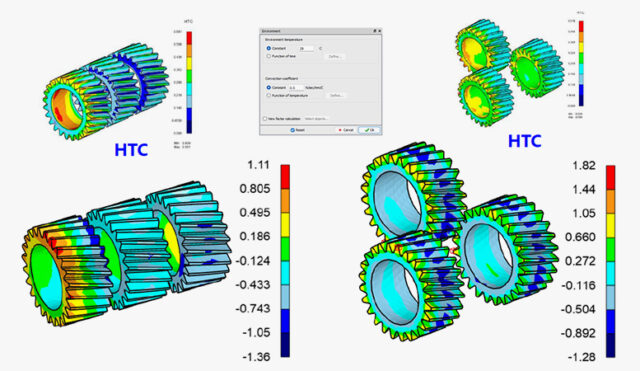

熱伝達率の逆計算モジュールは、どのようなモジュールですか?

熱伝達率逆計算モジュールは、通常、変形や熱処理解析で定義している熱伝達率を実験値から逆計算にて求めるモジュールです。

実験で測定した温度履歴データから、最適な熱伝達率を求めることができます。

熱処理解析のモジュールでは、どのような解析ができるのでしょうか?

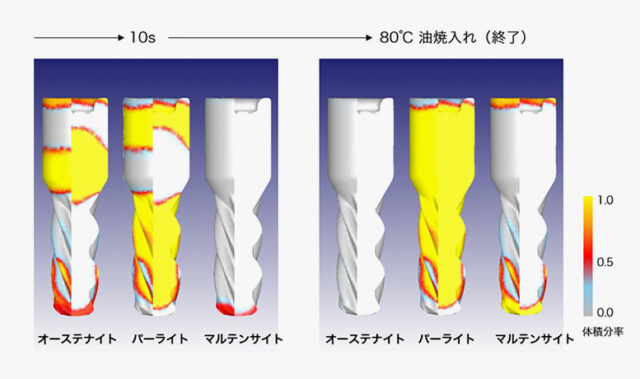

相変態を考慮した焼入れ解析や高周波加熱、抵抗加熱、大変形の解析結果から結晶粒予測の機能をご利用頂けます。

相変態を考慮した解析では、昇温/降温中の相変態による体積変化、浸炭・拡散による炭素濃度分布、焼入れ後の硬度分布、各組織相の体積分率などを解析結果から得ることができます。

解析で計算できる要素タイプは何ですか?

2次元では、四角形要素です。

3次元では、四面体要素、五面体要素、六面体要素に対応しております。

全て1次要素を用いています。

使いこなすためのサービスを教えてください

下記のサービスをご用意しております。

- ユーザー向けのトレーニング(3D、ポスト)

- ユーザー専用サイトに掲載されているFAQ、マニュアル、チュートリアル

- 電話、メールによるサポートサービス