執筆者 : E.Y ㈱ヤマナカゴーキン フィールドセールス チーフエキスパート

CAEで金型焼付きリスクを可視化|ギア・ピニオンなどの歯形設計の最適化事例

押し出し鍛造における、金型への“焼付き”リスク──。

とくに、プラネタリーギアのような複雑形状の製品では、歯形の導入部(アプローチ形状)の微妙な設計差によって、焼付きの発生状況が大きく変わることがあります。

しかし、この“差”を事前に見極めることは容易ではなく、焼付きによる金型ダメージや製品不良に悩まされている設計者も少なくありません。

本コンテンツでは、実際のプラネタリーギア鍛造の押し出し成形事例をもとに、CAEソフト「DEFORM」を用いて、アプローチ形状の違いによる焼付きの発生傾向を可視化したプロセスをご紹介します。

摩擦や潤滑条件も加味した現象再現と、その結果の読み取り方を通じて、設計初期段階で“焼付きのリスク”をどこまで予測・回避できるか──そのヒントをぜひ感じてください。

目次

歯形の設計が「金型寿命」と「成形性」を決める

歯形製品で重要となる“アプローチ形状”とは

押し出し鍛造における金型設計の要所のひとつが、ダイス側の歯形導入部(アプローチ形状)です。プラネタリーギアをはじめとした歯形形状を持つ製品では、このアプローチ形状の設計が、成形性や金型寿命に大きく影響します。

弊社㈱ヤマナカゴーキンでは、製品や要求仕様に応じて、複数のアプローチ形状を使い分ける設計手法を取り入れています。

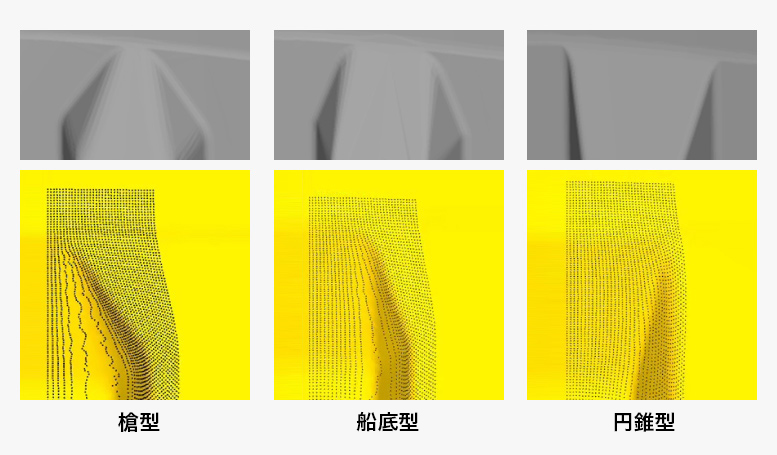

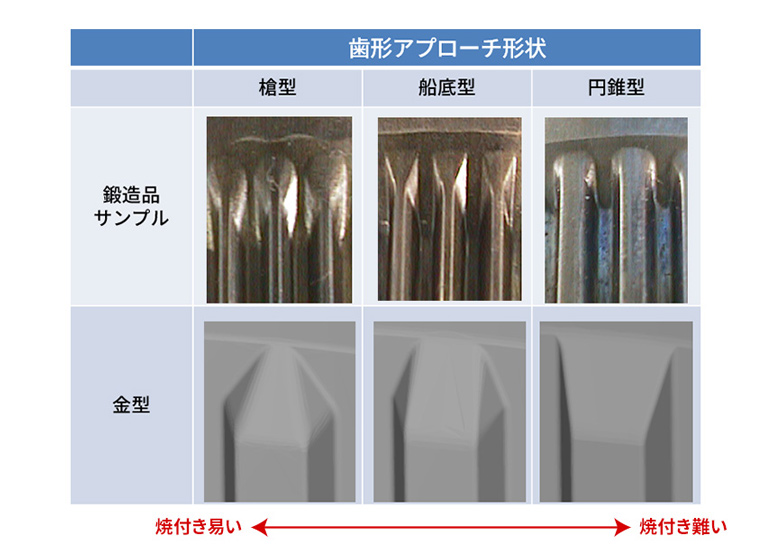

代表的なものは、「槍型」「船底型」「円錐型」の3種類。それぞれに明確なメリット・デメリットがあり、金型製作のしやすさや成形性、焼付きのリスクなど、複数の要素をよく考慮する必要があります。

3つの形状を比較──槍型・船底型・円錐型、それぞれの特性

たとえば円錐型は、比較的シンプルな構造のため旋盤加工やワイヤー放電などで容易に製作でき、コストも抑えやすいのが特徴です。また、形状的に焼付きが起きにくく、金型寿命の観点でも有利でしょう。しかし反面、素材が歯形へ「流れにくい」傾向があり、成形性がやや劣るというデメリットもあります。

一方で槍型は、素材が歯形に沿いやすいため、成形精度が高く、美しい仕上がりを得やすいというメリットがあります。しかし、形状的に焼付きが発生しやすく、金型へのダメージも大きくなりがち。さらに、形状が複雑で製作コストも高くなる傾向があります。

その中間に位置づけられるのが船底型です。円錐型と槍型、それぞれの特徴を組み合わせた形状で、両者の中間的な性格を持っています。

従来の評価指標では不十分?CAEで見えた課題

「どのような形状が、金型への焼付きを引き起こしやすいのか?」

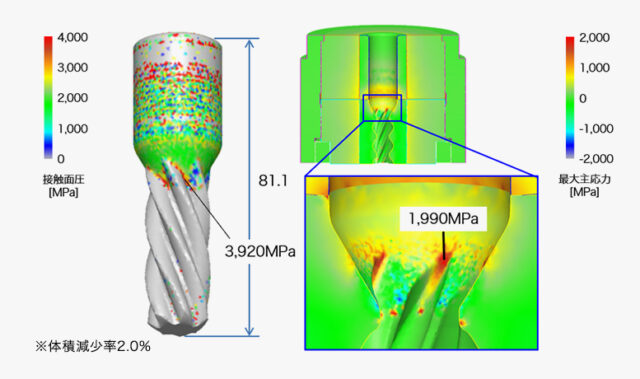

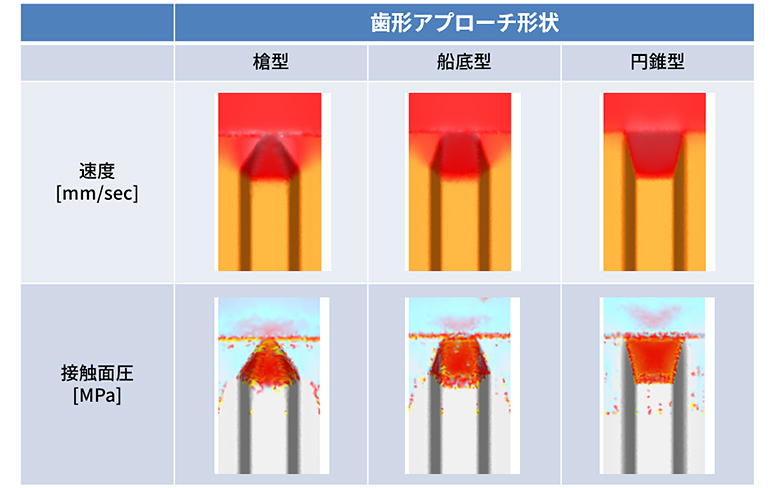

この問いについては、これまでも多くの論文や技術資料で検討が重ねられてきました。なかでも広く知られているのが、材料の“相対すべり速度”と“金型との接触面圧”の積(速度 × 接触面圧)を用いた焼付き評価のアプローチです。

今回、私たちはこの理論に基づき、CAEソフト「DEFORM」を用いて、槍型・船底型・円錐型の3種類のアプローチ形状を対象に解析を実施しました。しかしその結果、評価値に明確な差は見られず、現場で感じる焼付きやすさの違いを十分に再現することはできませんでした。

この結果から、従来の評価指標だけでは、アプローチ形状ごとの焼付き傾向を実践的に見極めるのは困難であるという結論に至りました。

潤滑膜の“伸び”に着目した「CAE焼付き評価アプローチ」

【仮説】潤滑膜の引き延ばしが焼付きを招く?

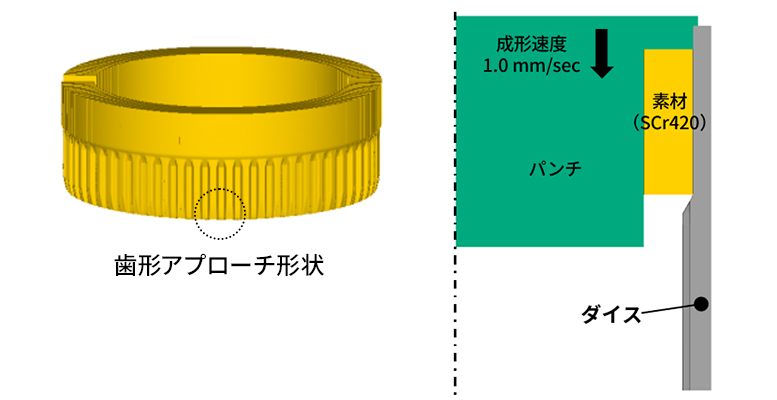

こうした従来指標の限界を踏まえ、㈱ヤマナカゴーキンでは、焼付きの評価をより実践的なレベルで行うための独自シミュレーション解析を実施しました。とくに冷間鍛造では、素材と金型の滑りを良くするために、焼鈍ボンデ処理(金属石鹸)による潤滑膜を素材表面に形成してから成形が行われます。

この潤滑膜が、加工中にどれだけ引き延ばされるか──すなわち、表面の“伸び”が大きければ大きいほど、潤滑膜が破れ、焼付きが発生しやすくなるのではないか。

この仮説に着目し、歯形アプローチ形状別の違いを可視化するCAEシミュレーションを行いました。

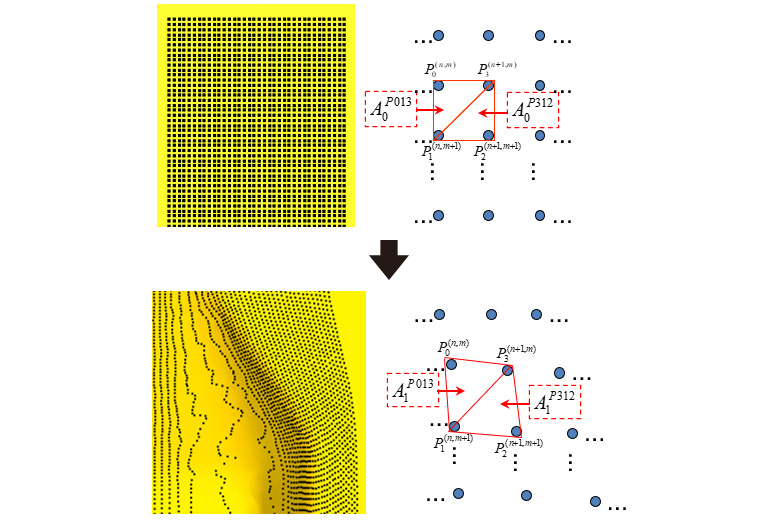

CAE解析で可視化した、形状ごとの焼付きリスク

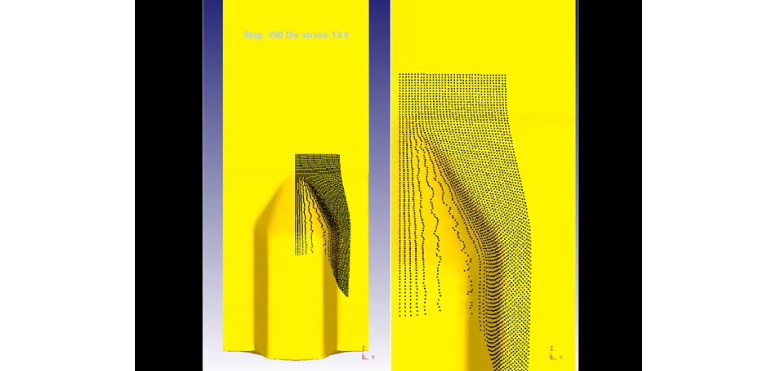

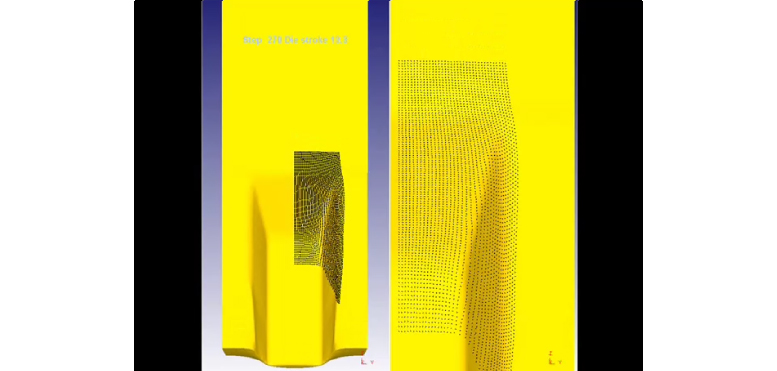

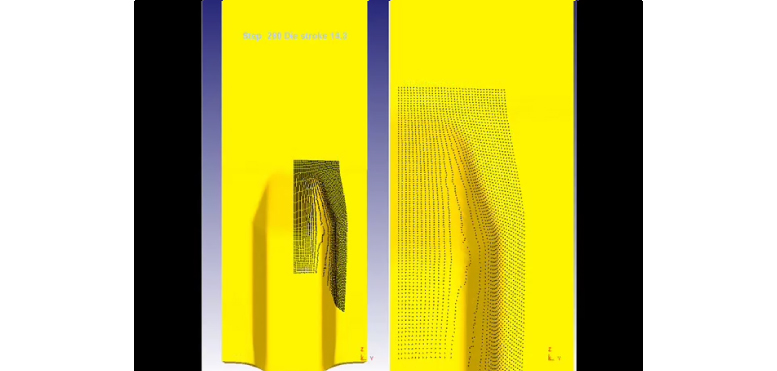

解析では、3種類の歯形モデル(槍型・船底型・円錐型)の素材表面に等間隔の点列を配置し、ポイントトラッキング手法により表面伸びを計測。点と点の間隔の広がりを見ることで、潤滑膜の状態を疑似的に評価しました。

槍型の焼付き評価

その結果、槍型では歯形の角部付近で点の広がりが顕著に見られ、潤滑膜の損傷リスクが高いことが示唆されました。

円錐型の焼付き評価

一方で円錐型は、点の間隔の変化がほとんど見られず、潤滑状態が安定していることが確認できました。

船底型の焼付き評価

そして船底型は、両者の中間的な傾向を示しており、設計判断のバランスを考える上でも有益な結果となりました。

このように、CAEソフト「DEFORM」を活用した独自のアプローチにより、従来の評価軸では見えなかった焼付き傾向の“実態”を、数値と視覚で捉えることが可能となったのです。

正解の見えにくい設計判断にCAE「DEFORM」を

ギアやピニオンなど、歯形形状を持つ鍛造製品の設計において、歯形導入部の形状は、成形性や金型寿命を左右する極めて重要な要素です。それにもかかわらず、「どの形状がベストか?」は、一概に答えが出せるものではありません。

たとえば、焼付きの発生を可能な限り抑え、金型の保護を最優先するのか。

あるいは、多少のリスクを許容してでも、成形精度や充填性を優先するのか。

その判断は、製品ごとの仕様や品質要求、使用環境、製造条件によって大きく変わります。

だからこそ、設計段階で「どの形状が、どの狙いに対して最適なのか」を事前に検証しておくことが重要です。金型形状は、一度決めてしまえば、その後のすべての工程に影響します。

現物トライに頼るのではなく、設計段階からCAEシミュレーションで裏付けを持つことで、最短で“狙い通りの品質”にたどり着くことが可能になります。

焼付きのようなトラブルを事前に予測しながら、製品としての要求性能を確実に満たしたい。そんな現場課題をお持ちであれば、ぜひ一度、DEFORMによるシミュレーション活用をご検討ください。

製品仕様に応じたモデル構築から、解析手法のご提案、設計段階での評価支援まで、貴社の課題に合わせてサポートいたします。

[関連記事]

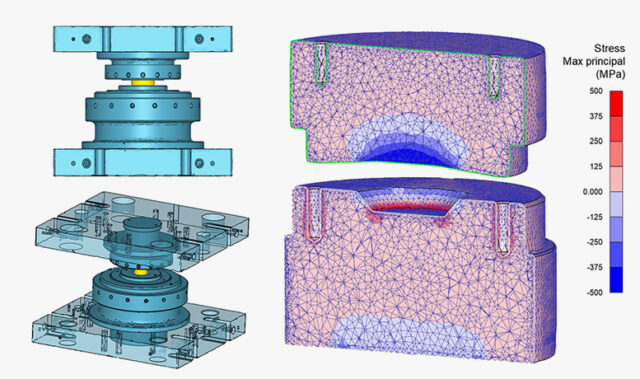

> 板鍛造の成形課題をCAEで見える化|DEFORMによる板鍛造の金型負荷・割れ・充填評価

> CAEによる応力解析で金型割れを未然に防ぐ|寿命10倍も期待できる金型改善事例

このシミュレーションテーマでよくある質問

成形に使用する材料の違いによって、焼き付きリスクの差をシミュレーションで確認することはできますか?

はい、可能です。

DEFORMには鍛造成形で一般的に使用される鉄鋼材を中心に、代表的な材料データが標準で揃っており、材料ごとの流動特性や摩擦応答の違いを比較することができます。そのため、同一条件下で「どの材料が焼き付きやすいか/焼き付きにくいか」といったリスクの差を事前に評価することが可能です。

金型表面の粗さによって、焼き付きやすさ・焼き付きにくさの違いをシミュレーションで確認することはできますか?

はい、可能です。

DEFORMでは、金型とワーク間の「摩擦係数」を任意に設定できるため、表面の仕上げ状態に応じた焼き付き傾向を再現できます。

例えば、鏡面仕上げのように摩擦抵抗を低く設定すれば、焼き付きにくい条件下での材料の流れや伸びの挙動を確認できます。逆に、粗い表面を想定した高い摩擦条件に設定することで、焼き付きやすい状況の再現や比較検討も概ね可能です。

DEFORMの操作方法などについて問合せたいときは、どこに連絡すれば良いでしょうか?

Eメールや電話で受け付けております。何かございましたら、いつでもご連絡下さい。

E-Mail:cae@yamanaka-eng.co.jp

TEL:043-498-3447 (平日:10:00~17:30)※年末年始等弊社休業日を除く

使いこなすためのサービスを教えてください

下記のサービスをご用意しております。

- ユーザー向けのトレーニング(3D、ポスト)

- ユーザー専用サイトに掲載されているFAQ、マニュアル、チュートリアル

- 電話、メールによるサポートサービス