執筆者 : E.Y ㈱ヤマナカゴーキン フィールドセールス チーフエキスパート

流体解析とガス焼入れ解析を連成|熱処理CAEとして進化を続けるDEFORMの魅力

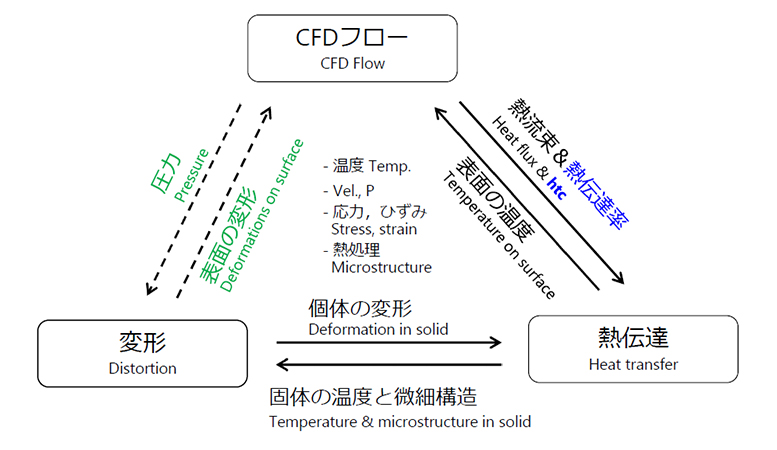

熱処理工程において、「流体解析(CFD)」と「ガス焼入れ解析」を1つのソフト内でシームレスに連成できる──。

これはCAEソフト「DEFORM」だからこそ実現できる大きなアドバンテージです。

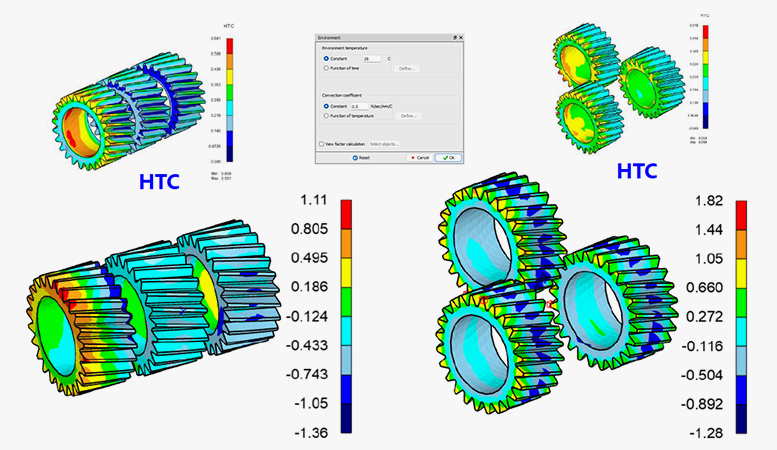

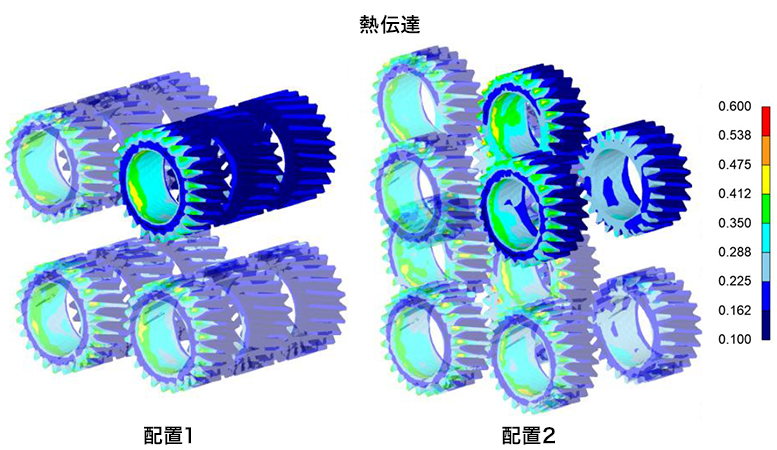

例えば、冷却タンクの左側から右側へガスを流し、中央に配置したヘリカルギアを冷却するケースでは、流体解析(CFD)がガスの速度分布や流れ方の偏りを可視化。さらに、その流れに応じてギア各部がどのように冷えていくのか、そして焼入れ時にどのような温度変化や組織変化が起こるのかを、時間経過とともに予測できます。

この結果から、歯先・歯元・内径部など、部位ごとの熱伝達率を定量的に把握でき、どこで冷却ムラが生じやすいかを明確に特定できます。

こうした“流体から焼入れまで”を一気通貫で解析できる機能は、熱処理分野においてもDEFORMを非常に高機能なCAEソフトたらしめる要素であり、次世代の品質設計に大きな可能性をもたらします。

目次

CAE連成解析で見る!ガス冷却条件と焼入れの関係

ガス流れの違いによる焼入れ影響を可視化

この「流体(CFD)シミュレーション」動画では、タンク内を流れるガスの速度分布や温度分布を三次元で再現し、タンク内に配置されたヘリカルギアの各部位が、どのように冷却されていくかを可視化しています。

これにより、歯先・歯元・内径など、部位ごとの冷却特性や冷却ムラの傾向を把握できます。

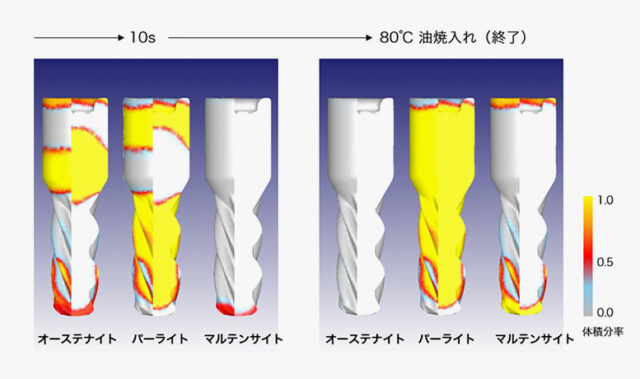

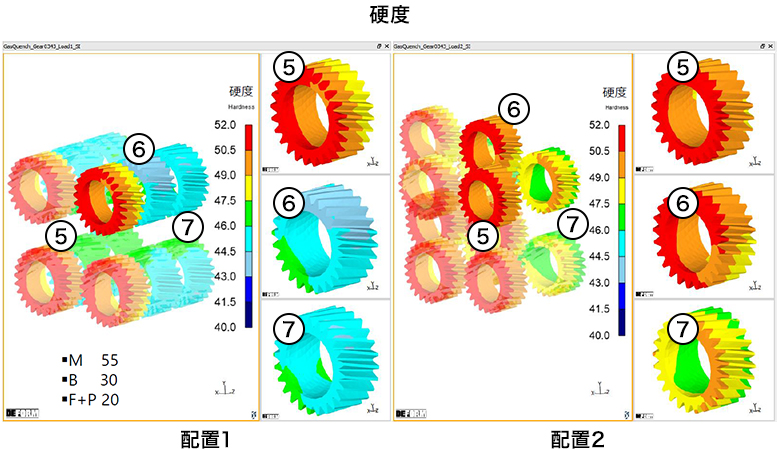

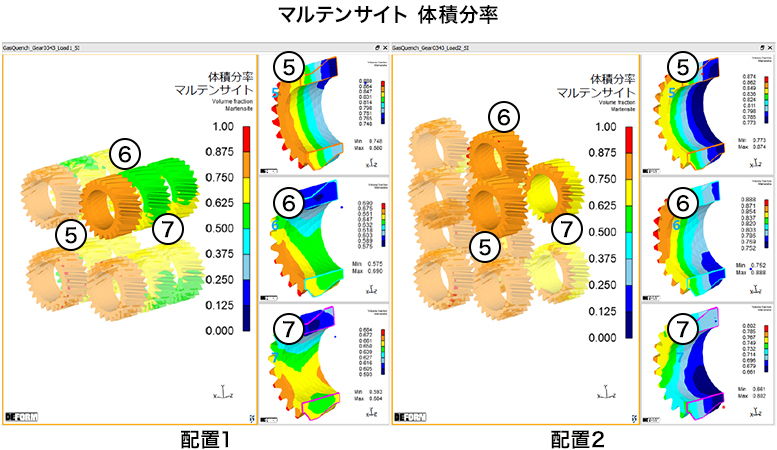

また、上記の「ガス焼入れシミュレーション」動画では、先ほどの流体(CFD)シミュレーションの結果をそのまま引き継ぎ、ギア内部の温度変化から組織変態の進行、そして硬度分布までを予測しています。

流体(CFD)解析結果とこのガス焼入れ解析が直結することで、ガスの流れ方の違いが、焼入れ結果にどのような影響を与えるかを一貫して評価できる点が、大きな特長です。

配置場所による“冷却・硬さ”の違いをシミュレーションで可視化

タンク内に複数のヘリカルギアを並べて焼入れを行う場合、その配置によって各ギアの冷却条件は大きく変わります。上流側にあるギアは直接ガスの流れを受けやすく、下流側や他のギアの陰になる位置では熱の奪われ方が弱まり、温度変化や硬さに差が生じます。

上記の絵では、DEFORMの「CFD解析」でギアの配置ごとの熱伝達率分布を可視化し、その結果をそのままガス焼入れ解析に連携。配置位置⑤、⑥、⑦のギアで、どの程度硬さや温度変化に違いが出るかを事前に確認できます。

これにより、実機試作に入る前の段階で、どのように並べれば最も理想的な焼入れが実現できるかを検討でき、試行錯誤や不具合リスクを大幅に低減できます。

CAEで実現するCFDと焼入れのシームレス連携

従来、流体解析(CFD)で得られた結果を焼入れ解析に活用する場合、別々のソフトを使い、条件やデータを手動で移し替える必要がありました。これは工数や時間の負担が大きく、設計検討のスピードを妨げる要因となっていました。

その点DEFORMでは、このCFD解析とガス焼入れ解析を同一環境内でシームレスに連携できるため、流体挙動の違いが焼入れへの影響をワンストップで評価できます。

現行バージョン(2025年夏時点)では、焼入れ媒体はガスに限定されます。

油焼入れの場合、高温の部品を油に浸すと表面に蒸気膜が発生し(膜沸騰)、その膜が破れて沸騰冷却に移行する現象が発生します。この蒸気膜の生成のタイミングや局所的な変化を正確にモデル化することが非常に難しく、現状ではまだ実装に至っていません。その点は現在、DEFORM開発元のSFTCにて、対応に向けた開発が進められています。

一方、ガス焼入れはこうした相変化現象がなく、流体解析と焼入れ解析の数値連成が安定して行えるため、すでにDEFORM内での実運用が可能となっています。

熱処理分野で進化を続けるCAE「DEFORM」

熱処理工程において、「流体解析」と「焼入れ解析」を連携させたいと考える現場にとって、DEFORMは大きなアドバンテージを持っています。多くの他社ソフトでは両者を別々に行う必要があり、個々のソフトを導入してデータ連携をしなければなりません。

しかしDEFORMなら、1つのソフト内で両方をシームレスに連携でき、条件検討から結果評価までを一貫して行えます。

熱処理分野においても、DEFORMは非常に高機能なCAEソフトであり、開発元のSFTCではこの領域を重点分野として積極的に開発を進めています。

今後も㈱ヤマナカゴーキンとともに進化を続けるCAEソフト「DEFORM」の熱処理機能に、ぜひご期待ください。

SFTC(Scientific Forming Technologies Corporation)は、米国オハイオ州の塑性加工CAE専門企業で、「DEFORM」を開発しています。

このシミュレーションテーマでよくある質問

他CADから形状の取り込みは可能ですか?

3Dでは、STL形式(*.STL)を利用します。

その他、外部で作成したメッシュデータを読み込む際、Universal形式(*.UNV)、Nastran形式(*.NAS)、Patran形式(*.PDA, *.PAT)が、形状データ/メッシュデータとして利用可能です。

高周波による加熱の解析はできますか?

はい、できます。

対応ソフト

- DEFORM-HT2/HT3

- DEFORM-2D/3D + オプションMicrostructure(HT)

ただし、まだ解析条件や、形状など、いくつか制約がありますので、詳細のご質問については、サポートまでご連絡ください。

熱処理解析のモジュールでは、どのような解析ができるのでしょうか?

相変態を考慮した焼入れ解析や高周波加熱、抵抗加熱、大変形の解析結果から結晶粒予測の機能をご利用頂けます。

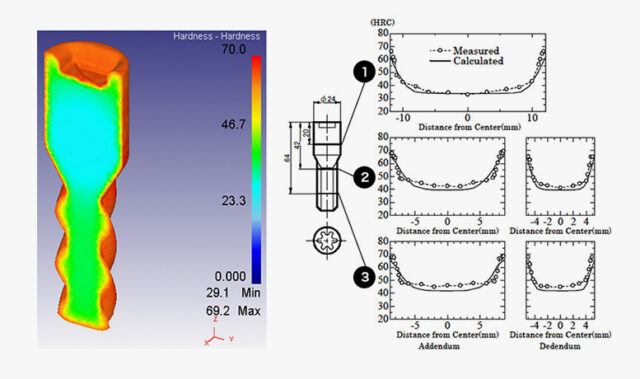

相変態を考慮した解析では、昇温/降温中の相変態による体積変化、浸炭・拡散による炭素濃度分布、焼入れ後の硬度分布、各組織相の体積分率などを解析結果から得ることができます。

熱伝達率の逆計算モジュールは、どのようなモジュールですか?

熱伝達率逆計算モジュールは、通常、変形や熱処理解析で定義している熱伝達率を実験値から逆計算にて求めるモジュールです。

実験で測定した温度履歴データから、最適な熱伝達率を求めることができます。