執筆者 : E.Y ㈱ヤマナカゴーキン フィールドセールス チーフエキスパート

鍛造・切削・熱処理の一貫解析|CAEで突き止めたシャフト製品の“曲がり”の真因とは?

鍛造から切削、そして熱処理まで —— 工程をまたぐ一貫製造の中で、最終的な製品に歪みや曲がりが出ても、その原因がどの工程にあるのかは一目ではわからないことが多いはずです。

鍛造条件が影響しているのか、切削による加工が要因なのか、それとも熱処理での変化なのか…。現場では各工程が独立して最適化される一方で、工程間の“つながり”が見えず、原因究明が長引くケースは少なくありません。

もし、その見えない“つながり”を可視化し、数値と理論で根拠を示せたら —— 。

ここでは、そんな多工程の品質課題に対し、DEFORMによるCAEシミュレーションで答えを導き出す事例をご紹介します。

目次

CAEで追う、鍛造・切削・熱処理に潜む品質要因

鍛造から切削、そして熱処理まで ——

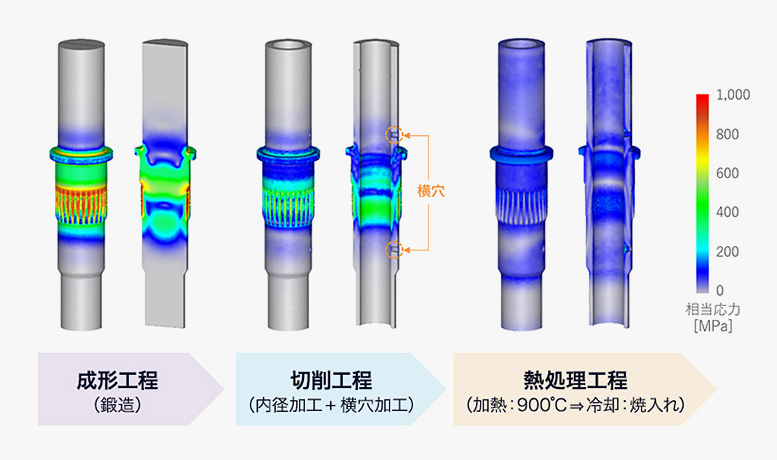

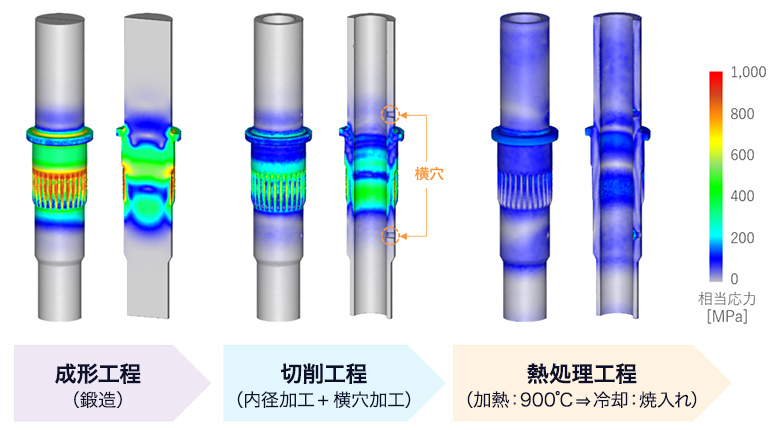

二輪駆動系部品の一つであるインプットシャフトを想定し、その一貫製造プロセスをシミュレーションで再現しました。

① まずは鍛造によって歯形部を成形し、

② その後シャフト中心への貫通穴加工や横穴加工を切削で施し、

③ 最後に加熱・焼入れによる熱処理を行う。

という流れです。

本事例では、最終的に製品が曲がってしまうという現場課題を背景に、各工程でどのような力や応力の状態が生まれ、それがどのように変化・伝播していくのかを可視化することを目的としました。

工程間のつながりを踏まえたCAEシミュレーション

解析は大きく3つのステップで構成しました。

【ステップ ①】

まず成形工程(鍛造)では、段付き形状と歯形部を成形。この時点で段差部周辺には相当応力で約1,000MPaに達する高い残留応力が発生していることが確認できます。

【ステップ ②】

次に切削工程では、内径加工と横穴加工を行い、横穴位置での応力集中や分布変化を評価。

【ステップ ③】

最後の熱処理工程では、シャフト全体を900℃まで加熱し急冷する焼入れ条件下で、全体の応力レベルの変化や局所的な残留応力の残存を確認します。

このように、一貫製造の各工程には、それぞれ応力集中や分布変化、熱影響による組織変化など、解析で評価できる要素が多く存在します。工程間のつながりを踏まえたシミュレーションは、製品品質や加工安定性の向上に向けた多角的な検討材料となるでしょう。

熱処理での曲がりの原因は?CAEで解き明かす

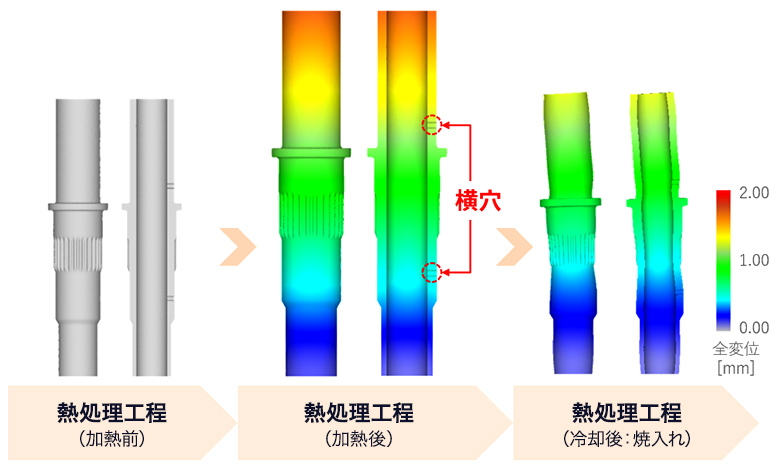

今回の事例では、鍛造から切削までの工程では、目立った曲がりは確認されませんでした。変化が現れたのは熱処理工程に入ってからです。

熱処理ではまずシャフト全体を900℃まで加熱しますが、この段階では材料が全体的に膨張するだけで、形状が曲がるような変形は起きません(誇大表示30倍)。

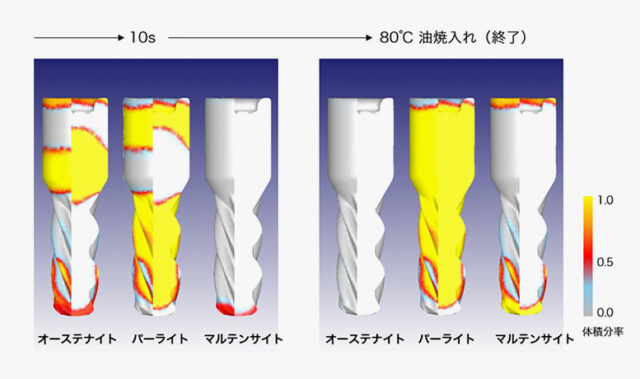

ところが、加熱後に急冷して焼入れを行うと、そこから曲がりが発生します。

その理由とは、切削工程で加工した「横穴」にあります。

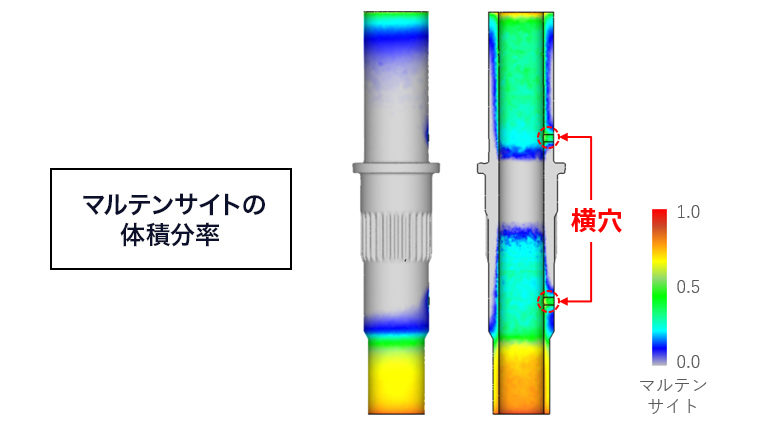

切削を経た横穴部分では、冷却時にマルテンサイト変態が起こり、焼きが入ってしまうのです。マルテンサイト化は体積膨張を伴うため、この部分に引張応力が発生し、結果として反対側に曲がるという現象が起こります。

実際、マルテンサイトの体積分率分布を見ると、横穴側は赤や緑で変態が進んでいるのに対し、穴のない反対側はグレーのままで、変態が起こっていないことがわかります。

このように、一貫製造の中で生じる形状変化は、複数工程の影響が重なって発生することがあります。

本事例は、DEFORMによるCAEシミュレーションを用いることで、熱処理後の曲がりが横穴加工とマルテンサイト化に起因することを理論的に証明できた好例となりました。

DEFORMが支える現代のものづくり|試作ゼロの工程最適化

DEFORMは、鍛造・切削・熱処理といった複数工程をまたぎ、それぞれで生じた歪みや残留応力などの加工履歴を正確に引き継ぎながら解析できる数少ないCAEツールです。これにより、多工程が絡み合う品質課題でも、その真因を理論的かつ定量的に突き止めることが可能になります。

そして今、ものづくりの現場では「いかにものを作らずして、ものを作るか」が求められる時代になっています。

試作や実機検証を繰り返す従来の方法では、コスト・時間・リソースの負担が大きく、競争力を削いでしまう恐れがあります。だからこそ、まずはCAEによるシミュレーションで徹底的に条件を突き詰め、最適解に近づけた上で、最後に実機製作へと進む —— これが現代のものづくりの新しいベーシックです。

DEFORMは、そのプロセスを現実的なものにし、無駄を削ぎ落とした効率的かつ確実な製造を支える強力な武器となります。

[関連記事]

> 鍛造条件の差が残留応力に与える影響をCAEで評価|鍛造×切削の工程最適化事例

> 板ものの「反り」をCAEで可視化|再現性の高い加工応力シミュレーション事例

このシミュレーションテーマでよくある質問

解析業務を依頼することはできますか?

DEFORMで、どのような解析ができますか?

冷間・温間・熱間鍛造、押出し、引抜き、板材成形、破断解析、圧延、ロール成形、リングローリングなどが解析可能です。

※解析内容により、必要なテンプレートを選択する必要があります。

・3Dのテンプレート(鍛造、切削、コギング、圧延、押出し、フローフォーミング)

・2Dのテンプレート(鍛造、切削)

他CADから形状の取り込みは可能ですか?

3Dでは、STL形式(*.STL)を利用します。

その他、外部で作成したメッシュデータを読み込む際、Universal形式(*.UNV)、Nastran形式(*.NAS)、Patran形式(*.PDA, *.PAT)が、形状データ/メッシュデータとして利用可能です。

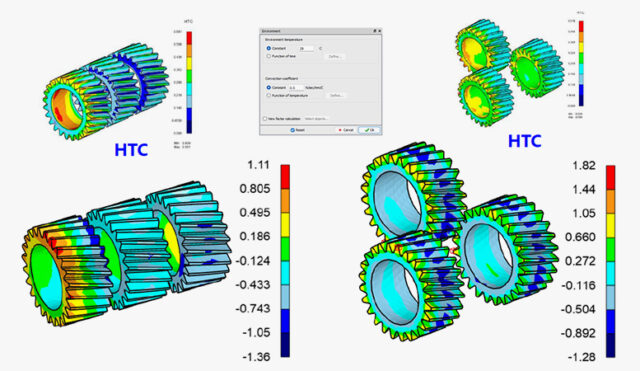

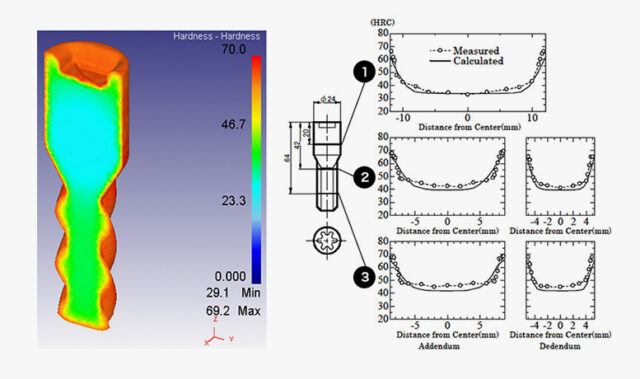

熱処理解析のモジュールでは、どのような解析ができるのでしょうか?

相変態を考慮した焼入れ解析や高周波加熱、抵抗加熱、大変形の解析結果から結晶粒予測の機能をご利用頂けます。

相変態を考慮した解析では、昇温/降温中の相変態による体積変化、浸炭・拡散による炭素濃度分布、焼入れ後の硬度分布、各組織相の体積分率などを解析結果から得ることができます。