執筆者 : S.A ㈱ヤマナカゴーキン 営業部 主任

CAEで見える化する熱処理中の相変態と割れリスク|温度変化・応力集中の実験検証

熱処理後に、製品に歪みや割れが生じてしまう──。

鍛造工程で高い精度を出せていても、その後の熱処理で不具合が出てしまえば、製品は使いものにならず、コストも納期も大きく狂ってしまいます。さらに厄介なのは、熱処理中の製品変化は、“炉の中で” “材料の内部で”起こるため、目視や外観検査では原因を特定できないという点。現場で起きているその“見えない現象”こそが、トラブルの元になっているかもしれない──。そう考えたことのある方も多いのではないでしょうか。

今回は、焼入れ中に製品が割れる要因を明らかにすることを目的とした、CAE解析ソフト「DEFORM」によるシミュレーションとの比較実験を実施。CAEを活用することで、加熱〜冷却の過程における応力状態や温度分布の変化を可視化し、どのように割れが発生したのかを解析しました。

“なぜ割れるのか”を理論的に解き明かすための取り組み、その一端をご紹介します。

目次

熱処理CAEによる温度・相変態・応力の因果関係

温度変化とマルテンサイト体積分率をDEFORMで可視化

まずは、実際に行った熱処理実験の映像をご覧ください。

製品を加熱後に急冷する工程において、冷却中に割れが生じる様子が確認できます。この割れの要因を明らかにするため、本解析ではCAE解析ソフト「DEFORM」を用いてシミュレーションを行いました。

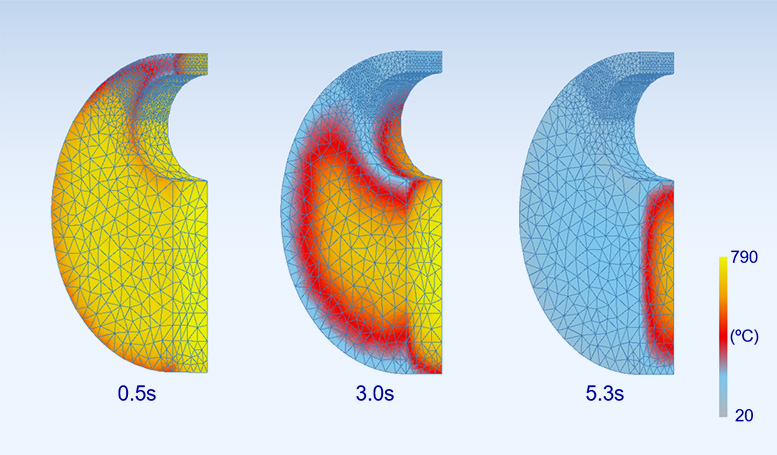

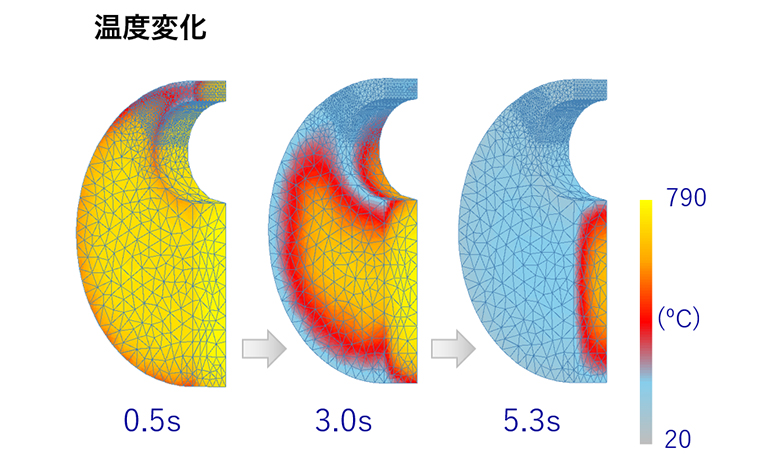

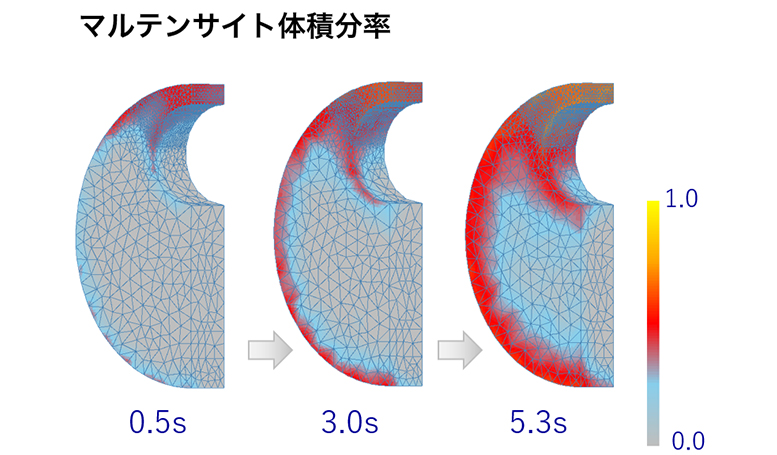

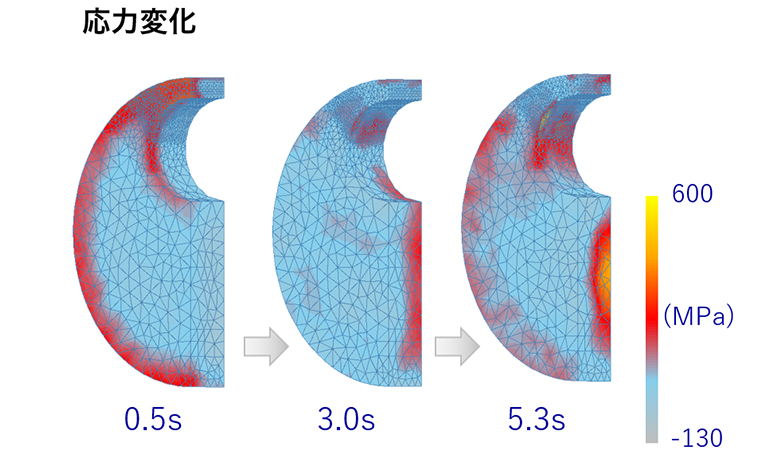

下図に示すのは、冷却工程中の「温度変化」および、「マルテンサイト体積分率」の経過時間ごとの変化を可視化した解析結果です。いずれもDEFORMのポスト処理機能によって、同一モデル上に計算結果をマッピングしたものであり、冷却開始からの挙動を詳細に観察できる構成となっています。

時間軸は、0.5秒、3.0秒、5.3秒という3つの代表的なステップで構成され、

・上図では製品全体の温度分布の変化

・下図ではその時点でのマルテンサイト組織の生成量

が、それぞれ時系列で示されています。

これらの結果から、急冷過程における相変態の進行と温度勾配が、製品内部にどのような影響を与えているのかを立体的に捉えることができます。

熱処理中のマルテンサイト化と応力分布の相関

解析結果からまず注目すべきは、冷却に伴う温度分布の推移です。

製品はエッジ部(端部)から急速に冷却が進み、材料の中心部が最後に温度低下するという、外周冷却・内部遅延の典型的な温度変化が観察されました。

この温度差により、相変態の進行にも偏りが生じます。

マルテンサイト体積分率の結果を見ると、冷却速度の高いエッジ部から順にマルテンサイト化が進行しており、その変化は急冷によって誘発されるマルテンサイト生成の特徴と合致しています。

マルテンサイト相は、生成時に体積膨張を伴う相変態であるため、冷却による収縮と、局所的な膨張が同時に製品内部で発生します。この相反する変形挙動が原因となり、熱処理中には製品に引張応力が発生し、応力集中による歪みや割れの発生要因となります。

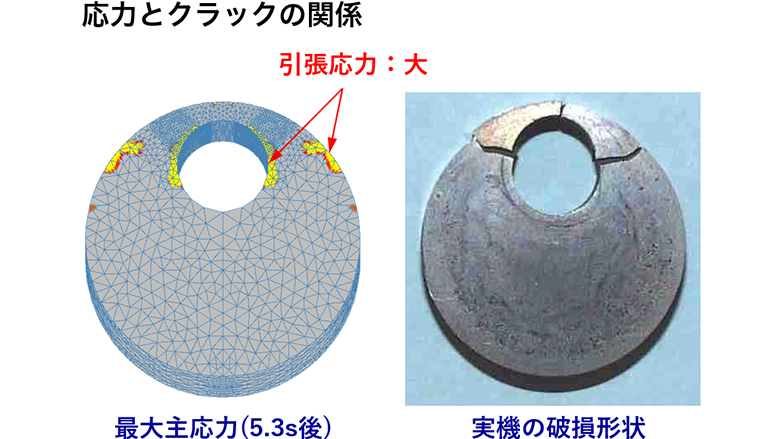

さらに、応力分布の結果をレンジ調整して可視化したところ、高い引張応力が集中していた位置が、実際に実験で割れが確認された箇所と一致していることが明らかになりました。これは、CAE解析ソフト「DEFORM」によるシミュレーションが、実機で起きた現象を高い精度で再現できていることを示しています。

このように、熱処理工程で発生しうる変形・割れリスクを事前に予測・評価できることは、安定した製造プロセスの構築において極めて有効です。

DEFORMを用いたシミュレーションを工程設計時のルーティーンに組み込むことで、不良の発生リスクを低減し、再試作やトラブル対応にかかる手間・コストを抑えることが可能になります。

CAE活用で、割れ・歪みの原因を“見える化”

高精度な鍛造成形を行ったとしても、後工程の熱処理で思わぬ割れや歪みが生じてしまえば、その努力は無駄になりかねません。限られた時間と予算の中で、高品質な製品を安定して納期通りに届けること──それは、多くの製造現場の技術者にとって、避けることのできない責務です。

今回の解析は、CAE解析ソフト「DEFORM」によって見えない内部変化を可視化し、割れ発生のメカニズムを“科学的に説明”できた好例です。熱処理工程の予測が難しく、属人化やトラブル対応に時間を取られているような現場においては、CAE解析ソフト「DEFORM」は、まさにそうした課題に対して非常に有効な手段といえるでしょう。

ご興味をお持ちいただいた方は、お気軽にご相談ください。現場の課題に寄り添った解析の進め方やサポート体制について、担当よりご案内いたします。

[関連記事]

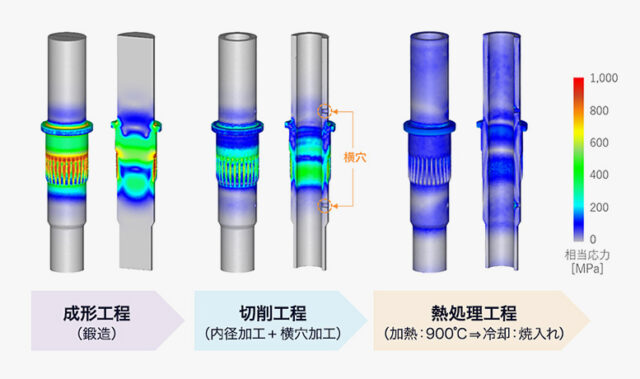

> 鍛造条件の差が残留応力に与える影響をCAEで評価|鍛造×切削加工の工程最適化事例

> 板ものの「反り」をCAEで可視化|再現性の高い加工応力シミュレーション事例

このシミュレーションテーマでよくある質問

水や油を用いた焼入れにおいて、「流れ」を考慮したシミュレーションは可能ですか?

DEFORMの流体解析(CFD)機能では、現行バージョン(2025年夏時点)において、焼入れ媒体はガスに限定されています。油や水を用いた焼入れシミュレーションについては、現在DEFORM開発元であるSFTCにて、対応に向けた開発が進められています。

また、流体解析(CFD)機能を使用するには、「DEFORM-3D(または2D)」に加えて、「DEFORM-HT」ライセンスが必要となります。

熱伝達率を、部位ごとに変更して設定することはできますか?

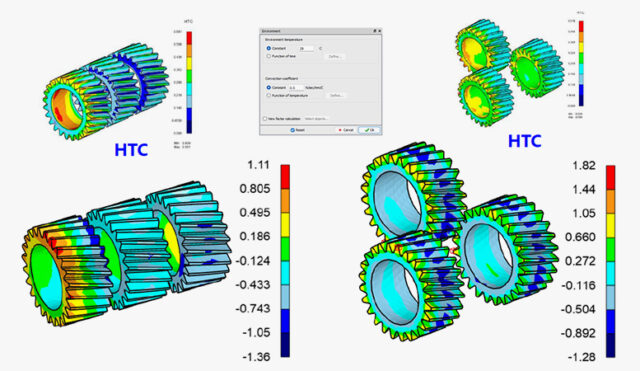

はい、対象物の部位ごとに異なる熱伝達率(HTC)を設定することが可能です。

実機で取得した温度履歴をもとに導出した熱伝達率(HTC)の実測データがあれば、熱伝達率逆計算オプションを使用することで、部位ごとに熱伝達率を変えたシミュレーションが行えます。

下記のVA提案事例では、ヘリカルギアの焼入れシミュレーションにおいて、実測した熱伝達率(HTC)を反映することで、CAEシミュレーションが実機挙動を高い精度で再現できた事例を紹介しています。

熱処理解析のモジュールでは、どのような解析ができるのでしょうか?

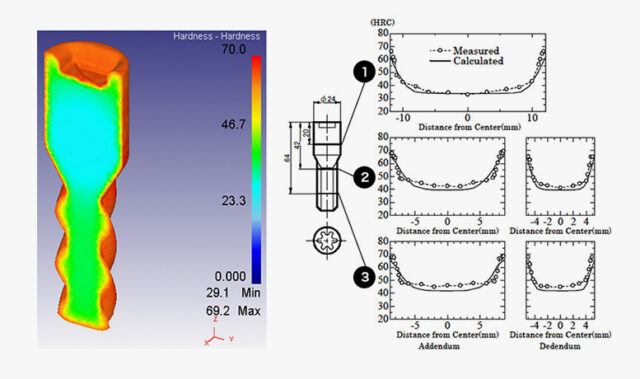

相変態を考慮した焼入れ解析や高周波加熱、抵抗加熱、大変形の解析結果から結晶粒予測の機能をご利用頂けます。

相変態を考慮した解析では、昇温/降温中の相変態による体積変化、浸炭・拡散による炭素濃度分布、焼入れ後の硬度分布、各組織相の体積分率などを解析結果から得ることができます。

高周波による加熱の解析はできますか?

はい、できます。

対応ソフト

- DEFORM-HT2/HT3

- DEFORM-2D/3D + オプションMicrostructure(HT)

ただし、まだ解析条件や、形状など、いくつか制約がありますので、詳細のご質問については、サポートまでご連絡ください。