執筆者 : E.Y ㈱ヤマナカゴーキン フィールドセールス チーフエキスパート

板ものの「反り」をCAEで可視化|再現性の高い加工応力シミュレーション事例

板状ワークや薄肉部品を加工する際、クランプを外した直後に突如として現れる“反り”。図面通りに加工していたはずなのに、寸法ズレや精度不良が発生し、やむなく再加工や追加工に追われる─そんな経験を持つ技術者は決して少なくありません。

本コンテンツでは、この“予測しにくい反り”をCAEシミュレーションでどこまで再現・可視化できるのかをテーマに、CAE解析ソフト「DEFORM」を用いた実証実験と、実機との挙動比較を通して、反り予測の再現性と実用性を検証しました。

「現場で本当に使えるCAEの反りシミュレーションとは何か?」そのヒントをぜひ、本文から感じ取ってみてください。

目次

反り解析を可視化─DEFORMと実機の結果を比較

板ものの「反り」をCAEで再現できるか?実機比較で検証

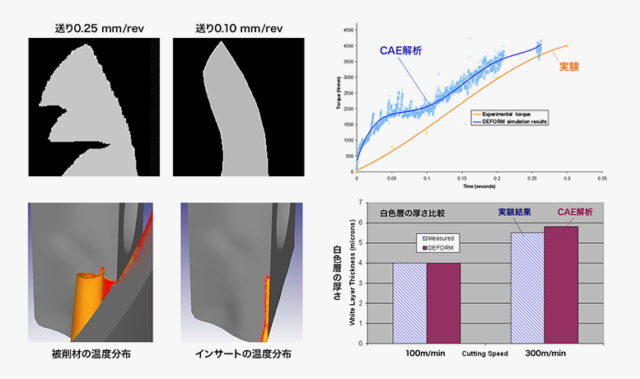

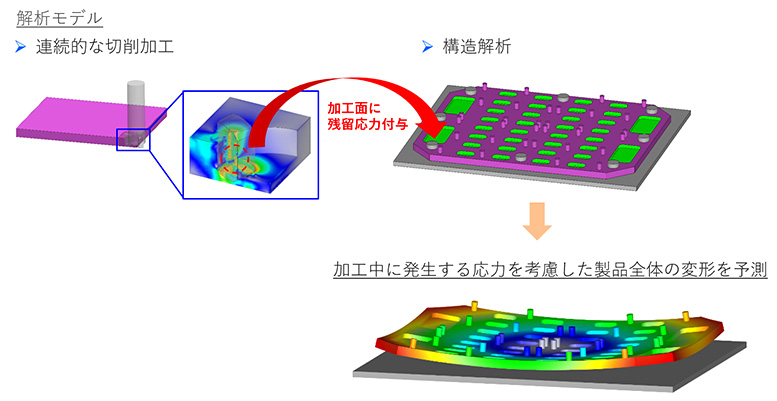

まず連続的な切削加工工程をCAE上で模擬し、加工中に発生する残留応力を数値的に取得。

その後、その応力を実際の製品モデル(下図ハイライト部)に付与し、アンクランプ時にどのような反り挙動が生じるかを再現。

例えば、板状ワークの切削加工を行う現場では、上記のような、加工前にCAEシミュレーションを活用して、可能な限り反りや歪みのリスクを事前に把握したいというニーズは非常に高いはずです。しかし、シミュレーション上での予測が、実際の加工現象とどこまで一致するか、その再現性は、現場にとって常に気になるポイントでもあります。

そこで今回は、CAE解析ソフト「DEFORM」が出力する反り予測シミュレーションの信頼性を検証すべく、実機による切削加工と比較しながら、DEFORMによる予測挙動の再現度を確認する実証実験を実施しました。

反りの変化を実機で検証─板厚10mmと2mmの違いとは

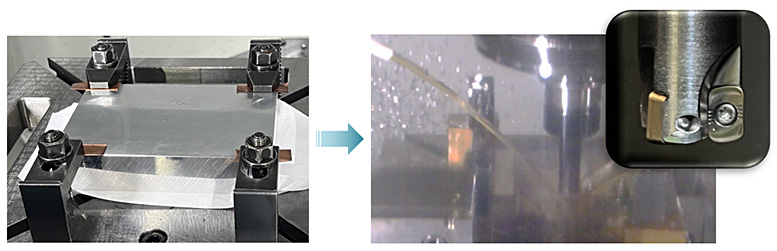

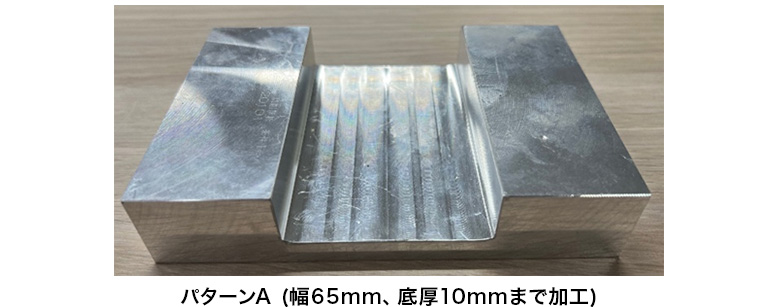

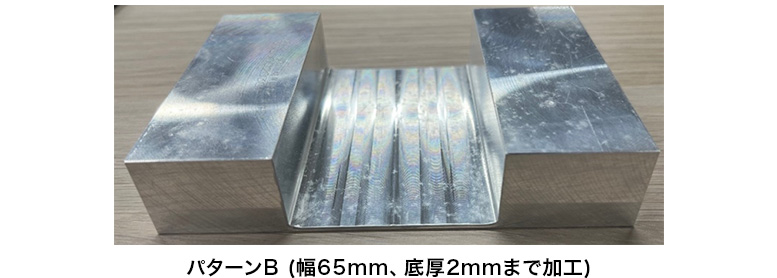

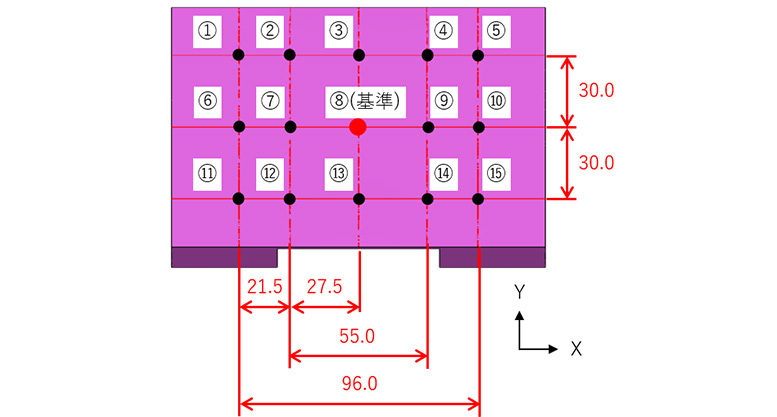

まず、CAEによる反り予測の妥当性を検証するために、マシニングセンタによる実機加工テストを実施しました。対象としたのは、アルミ合金「A6061」製の板状ワークで、サイズは150mm × 100mm × 厚さ30mm。加工には三枚刃エンドミルを使用しています。

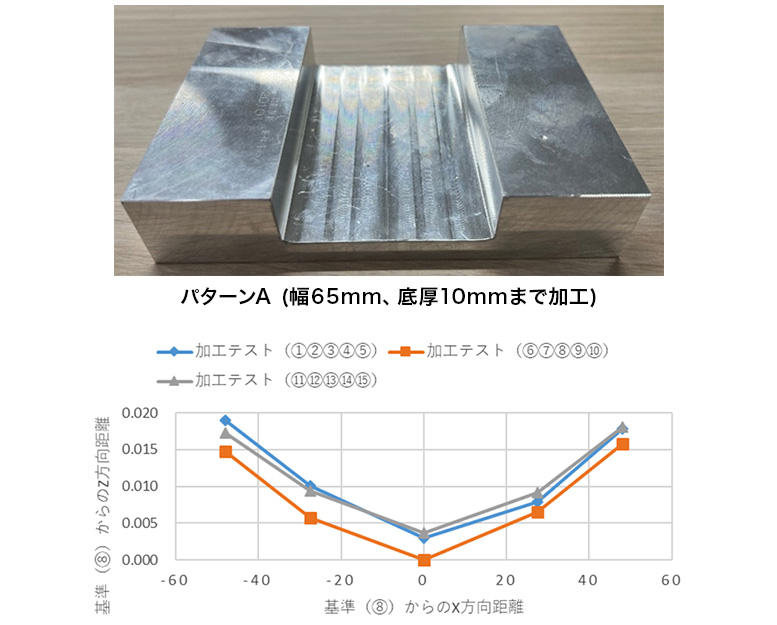

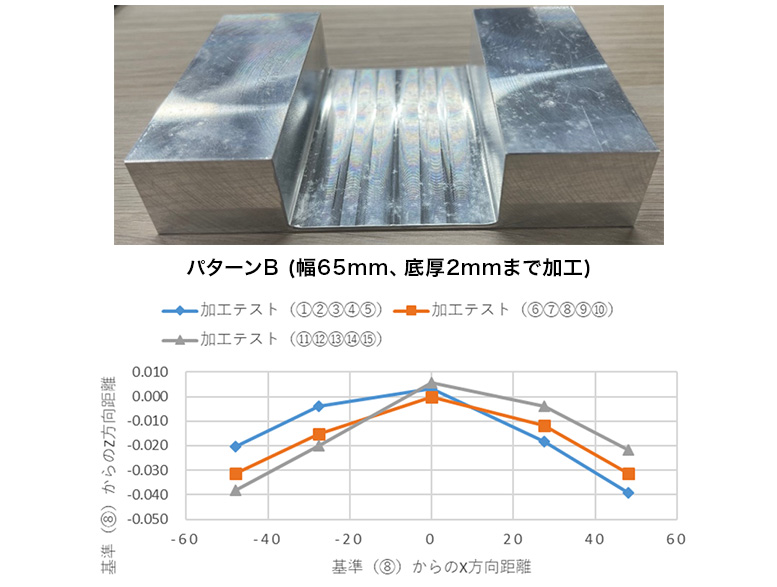

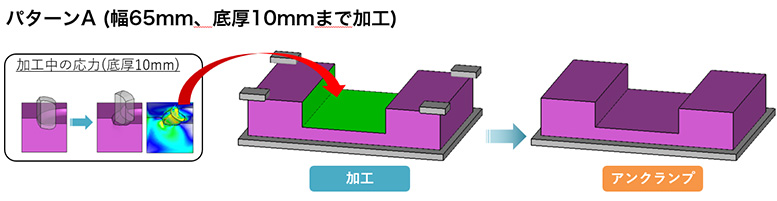

今回のテストでは、底面の板厚条件を変化させた2パターンを用意し、それぞれに対して同一の溝幅(65mm)の切削加工を行いました。

| パターンA | 底面板厚を10mmまで残す |

|---|---|

| パターンB | 底面板厚を2mmまで追い込む |

いずれのパターンも同じ幅の溝加工ですが、底面の残り厚みの違いが、加工後の反り挙動にどのような影響を及ぼすかを観察することが目的です。

加工後、あらかじめ設定した測定ポイント(下図参照)にてワーク形状を計測した結果、以下の傾向が確認されました。

| パターンA(底厚10mm) | ワークの両端が持ち上がるように反る |

|---|---|

| パターンB(底厚2mm) | 反りの方向が逆転し、中央部が浮き、両端が沈み込むような形状変化が発生 |

このように、同じ加工幅でも底面厚の違いによって、反りの方向が大きく変化するという現象が実機加工によって確認されました。

では次に、この反り挙動をCAE解析ソフト「DEFORM」によって、どこまで再現・予測できるのかを検証していきます。

反りの再現に成功─DEFORMで実機挙動を忠実に再現

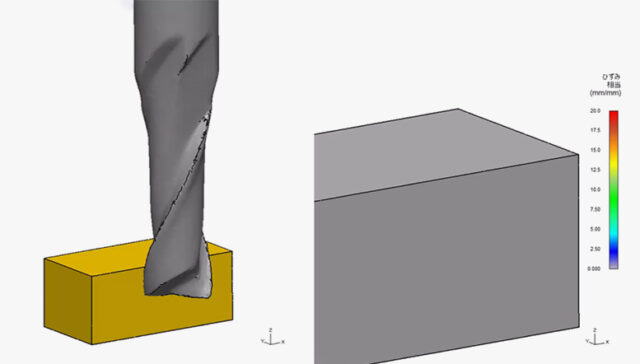

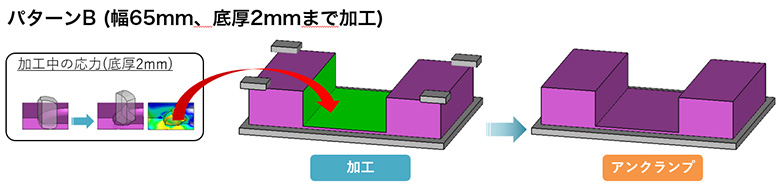

実機テストと同様の条件下で、CAE解析ソフト「DEFORM」による反り挙動の再現を試みました。まず、CAE上では以下の2工程をそれぞれ独立して設定します。

工程①:クランプ状態の再現

加工前の状態として、ワークを治具でクランプした条件をシミュレーションします。

工程②:加工応力の付与条件の取得

実際の溝加工を模擬し、切削によりワーク内部に生じる加工応力(残留応力)を算出します。

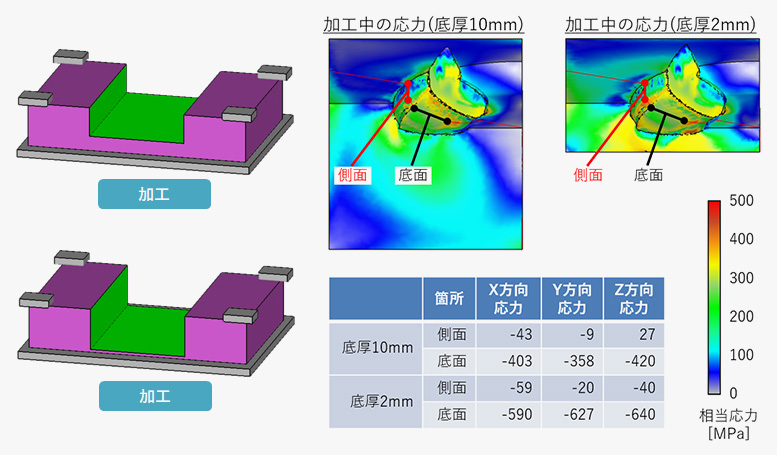

今回のモデルでは、加工領域(下図ハイライト部)に対して、以下2パターンの底面板厚条件で応力算出しました。

| パターンA | 底面厚10mmでの切削 |

|---|---|

| パターンB | 底面厚2mmでの切削 |

各パターンで得られた応力分布は、完成後のワークモデルに付与され、その状態からアンクランプ操作を実施することで、どのような反り変形が生じるかを解析します。

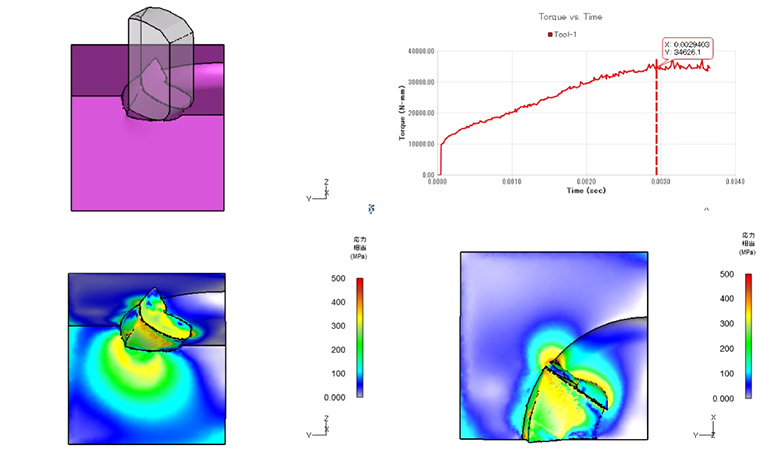

応力の分布と傾向

シミュレーションでは、切削が進行するに伴って応力がワーク内部へと広がり、やがて一定の状態で安定。そのタイミングの加工の側面および底面の応力値を測定し、その平均値を右下の表にて数値化しています。

結果として、パターンB(底厚2mm)では、パターンA(底面10mm)と比較して、20〜30%程度高い応力が発生していることが明らかになりました。

変形結果の比較

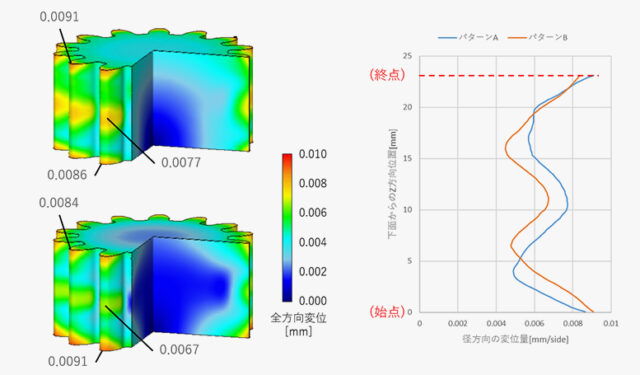

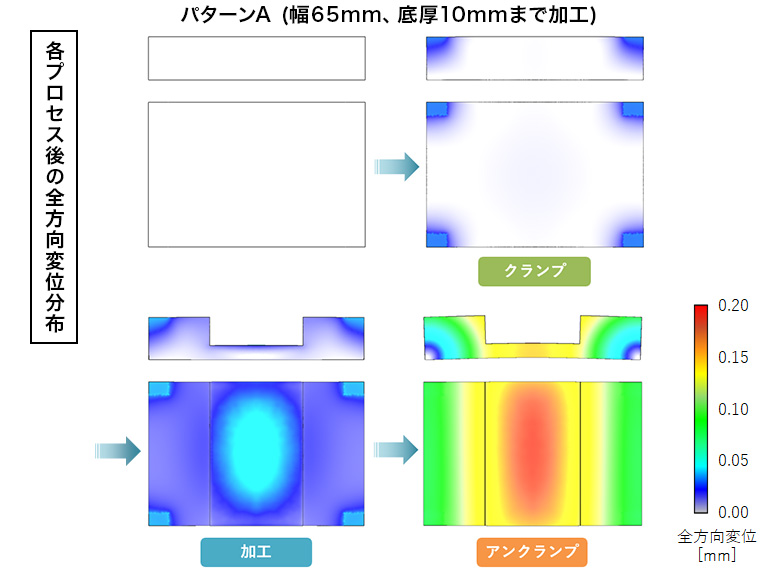

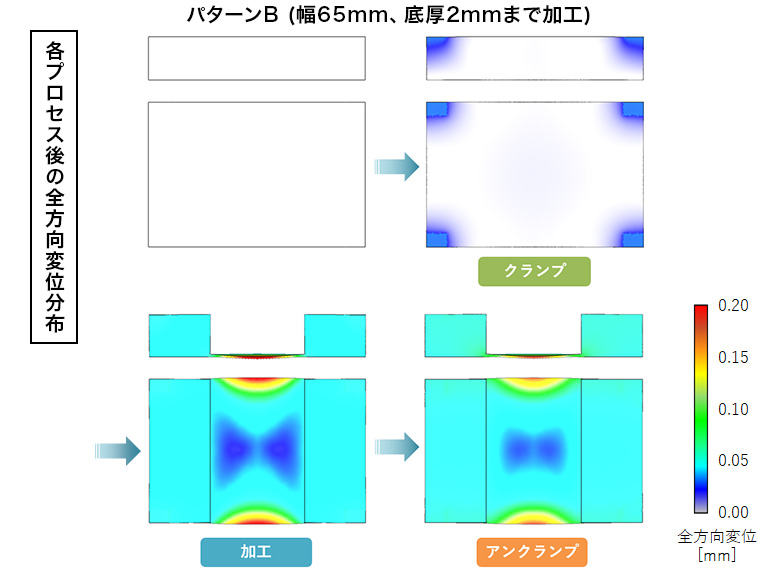

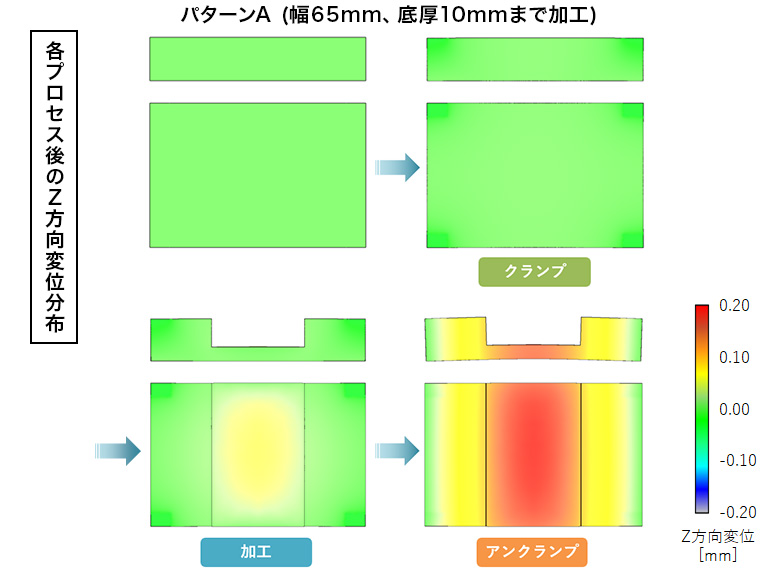

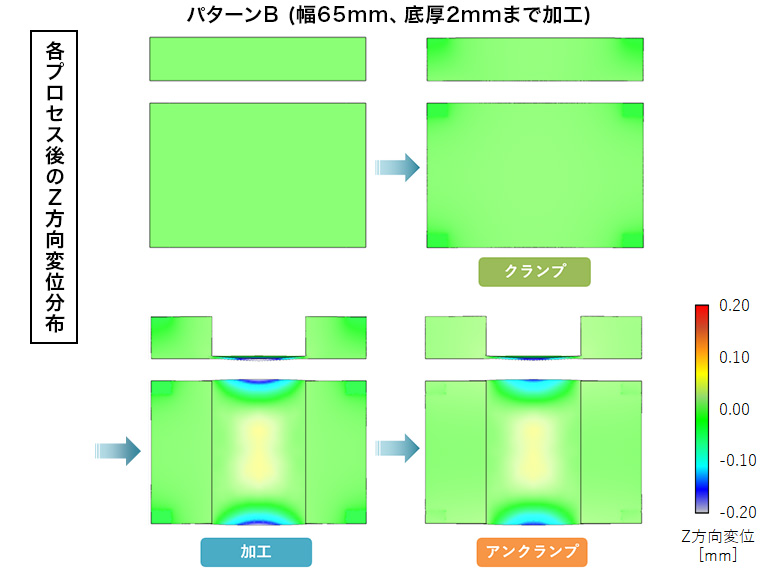

応力をそれぞれのモデルに適用し、アンクランプ後の変形を解析した結果が以下の図です。

| パターンA(底厚10mm) | 中央部が浮き上がり、両端が沈み込む形状変化 |

|---|---|

| パターンB(底厚2mm) | 反り方向が逆転し、中央部が沈み、両端が持ち上がる変形挙動 |

特にZ方向の変位量に顕著な差が見られ、実機テストと同様に反り挙動の方向が逆転する結果が得られました。

このように、CAE上でも実機と一致した変形傾向を再現できることが確認でき、反り予測における「DEFORM」の再現性の高さが実証された形となります。

CAEによる現場改革─反りは制御できる時代へ

切削加工後の「反り」は、長年にわたって現場を悩ませ続けてきた不具合のひとつです。とりわけ、板状ワークのように剛性が限られる製品では、クランプ解除後のわずかな変形が、製品精度に致命的な影響を及ぼすことも珍しくありません。

これまで反り対策は、ベテラン技術者の勘や経験、試行錯誤の積み重ねに支えられてきました。しかし、短納期・高精度・技術継承が求められる今の現場において、属人的なノウハウだけでは限界を迎えつつあります。

今回の実証実験では、CAE解析ソフト「DEFORM」を用いて、加工応力の蓄積からアンクランプ後の反り挙動までを一貫して可視化・数値化し、さらにその予測結果が、実機での変形傾向と高い一致性を示すことが確認されました。

この再現性の高さは、CAEを単なる設計支援ツールではなく、「加工プロセス検証」や「若手技術者の判断基準」など、現場の幅広い課題に対応できる実用的なソリューションとして活用できる可能性を示しています。

反りは、決して特別な不具合ではありません。切削加工というプロセスに内在する構造的な問題であり、誰の現場でも起こりうるもの。だからこそ、“見えていなかった変形”を事前に予測し、対処可能な工程設計へとつなげていく。

DEFORMによる反り予測は、これからの加工現場において、新たな標準となるべき課題解決手段の一つといえるでしょう。

[関連記事]

> 切りくず排出不良をCAEシミュレーションで解決|すくい角調整による改善事例

> 工具摩耗を減らすために|CAE活用で切削条件を科学的に最適化する方法

> エンドミル形状をリアルに再現|CAE×高精度スキャニングで現場改革を支援

このシミュレーションテーマでよくある質問

切削加工で発生する残留応力による“反り”のシミュレーションでは、どの程度の計算時間がかかりますか?

加工中に発生する残留応力値を正確に取得するための計算には、ある程度の時間を要します。しかし、反り挙動そのものを再現するシミュレーションの計算は比較的短時間で、10〜15分程度で完了しました。

複数の穴加工を行う場合、後工程で開けた穴によって、すでに加工済みの穴径が変形してしまう現象は再現できますか?

はい、可能です。

DEFORMでは、一つの穴加工による応力やひずみがワーク全体に与える影響を解析できるため、他部位の穴径や寸法変化も確認できます。これにより、加工順序や穴位置設計の妥当性を事前に評価し、不具合の発生を防止する検討が可能です。

計算時間を短縮させるためには、どのような方法がありますか?

1.オプション 並列計算を使用

複数のコアを使用して計算することにより、計算時間短縮の効果があります。

※別途ご契約が必要です。

※3D、HT3、F3に対応

■ ライセンスオプション資料のダウンロードページ

DEFORMの計算・業務効率を大幅に改善

2.ハードウェアを性能のよい最新のマシンへ変える。

※5年以上前のマシンをご利用の場合は、マシン更新をお奨め致します。

切削(マシニング)テンプレートでは、どのようなモデルを解析できますか?

Turning、Boring、 Milling、 Drillingの主な4つのプロセスを設定できます。

ウィザード形式で設定を進めることができ、簡易的なチップなどの形状データを3次元CADを使用せずに作成できる機能やALE法を用いた定常解析を行うことができます。