執筆者 : E.Y ㈱ヤマナカゴーキン フィールドセールス チーフエキスパート

鍛造条件の差が残留応力に与える影響をCAEで評価|鍛造×切削の工程最適化事例

鍛造によって成形されたブランク材の内部には、目には見えない残留応力が蓄積されています。一見同じに見えるブランクでも、その素材条件や、鍛造による圧縮率の違いによって、切削加工後の製品にわずかな歪みや寸法誤差が生じるリスクがあります。

こうした前工程の違いが製品精度にどのような影響を与えるのか――それを事前に数値として把握できていますか?

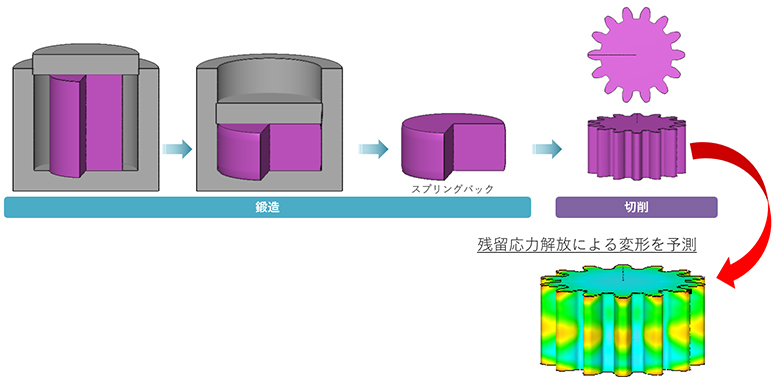

本コンテンツでは、CAE解析ソフト「DEFORM」を活用し、鍛造条件による残留応力の違いが、切削後にどう現れるのかを可視化・評価したVA提案事例になります。

目次

鍛造条件による残留応力と寸法変形のCAE活用事例

圧縮率の異なる2つの鍛造ブランクをCAEで比較

本事例では、鍛造によって成形されたブランク材をマシニング加工した際に生じる寸法変化や歪みを、CAE解析ソフト「DEFORM」によって予測・評価した内容をご紹介します。

特に着目したのは、鍛造時の圧縮率の違いによって内部に蓄積される残留応力が、切削加工後の製品精度にどのような影響を及ぼすかという点です。

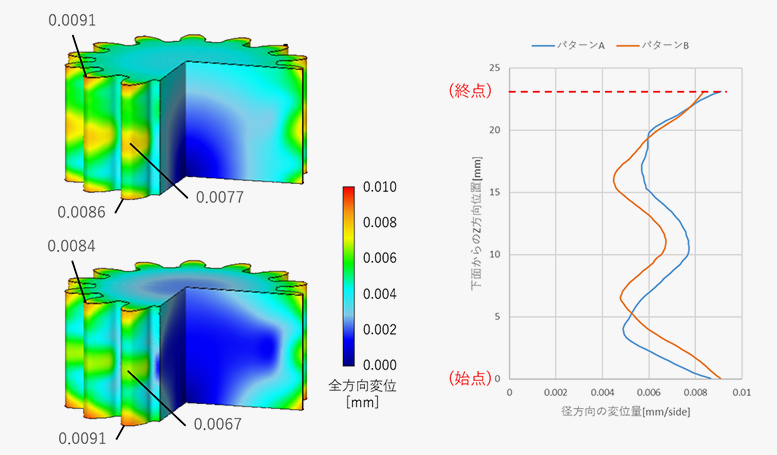

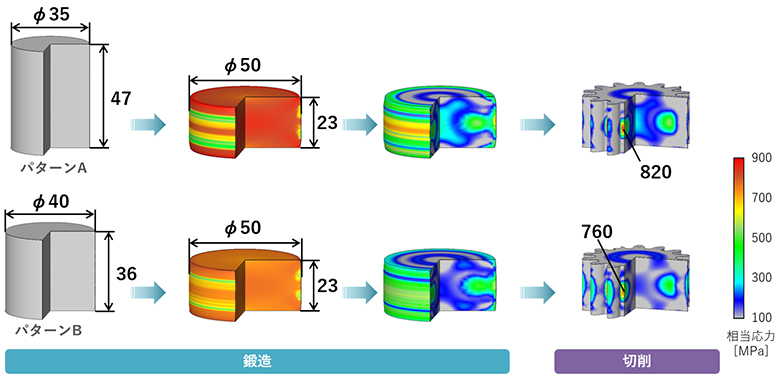

シミュレーションでは、外径に歯形加工を施す円柱形状のワークを想定し、以下2種類の素材条件で鍛造を行いました。

| パターンA | 直径35mm、全長47mmの円柱素材を鍛造 |

|---|---|

| パターンB | 直径40mm、全長36mmの円柱素材を鍛造 |

いずれも鍛造後のブランク形状は同一で、直径50mm、全長23mmまで圧縮された状態です。つまり、見た目上は同じブランクでも、素材段階の寸法差によって圧縮率が異なり、内部に残る応力の分布も異なるという条件設定です。

この異なる応力状態のブランク材を同じ加工条件でマシニングし、仕上げられた製品形状の変形量や歪みの違いをDEFORM上で比較・可視化。加工後の精度にどういった差が生じるかを、事前にシミュレーションで把握する有効な手段として機能しました。

圧縮率の差が残留応力に与える影響

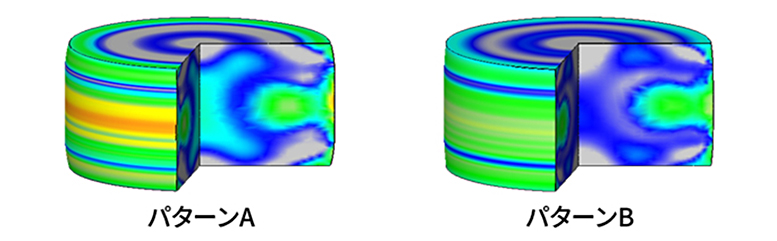

シミュレーションの結果、鍛造時の圧縮率の違いが残留応力の蓄積状態に明確な差を生むことが確認されました。特に、より大きな圧縮率で鍛造されたパターンA(素材径35mm → ブランク径50mm)では、ブランク内部により強い残留応力が残っていることが解析結果から読み取れます。

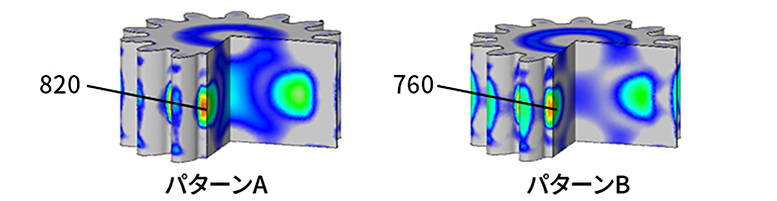

さらに、ブランク外径に歯形を切削加工した後の応力分布を比較したところ、歯形の外周部における最大応力値は、パターンAが約820MPa、パターンBが約760MPaと、約10%の差異が生じていました。

加えて、製品内部(特に歯形の中心部付近)の応力分布においても、圧縮率の違いによって応力の残り方や広がり方に、顕著な違いが見られる結果となりました。

このことから、鍛造条件の違いが、切削加工後の応力状態にまで影響を及ぼすことが定量的に評価できたといえます。

寸法精度に現れる鍛造の影響

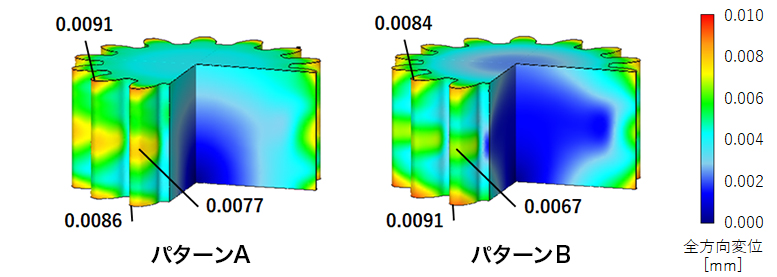

また次に、本シミュレーションでは、切削加工後の製品寸法が、設計値(3D CADモデル)と比較してどの程度変化するのかを評価しました。

変位量はサブミクロンオーダーと、非常にわずかな差ではあるものの、鍛造時の圧縮率の違いが、寸法変化の傾向に影響を及ぼすことが確認されました。たとえば、製品の上面付近における最大変位を比較すると、パターンAでは約9ミクロン、パターンBでは約8ミクロンと、両者の差は1ミクロン程度にとどまっています。

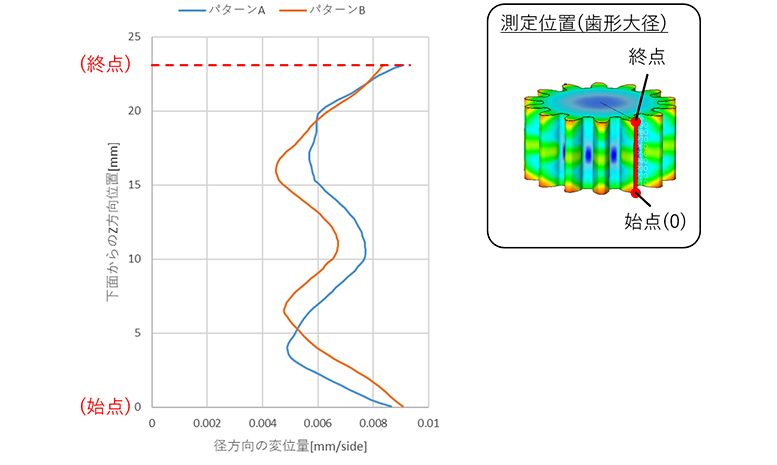

しかし、この変位傾向を歯形の始点から終点にかけて全体で比較すると、より顕著な違いが見えてきます。具体的には、パターンA(素材全長が長く、圧縮率が高い方)は、上下対称に近い比較的均整な変形挙動を示しました。

一方、パターンB(素材全長が短く、圧縮率が低い方)では、上下面で異なる変形傾向が見られ、寸法変化の仕方に非対称性が確認されました。

残留応力の“見える化”が工程設計にもたらす価値

今回ご紹介したシミュレーションでは、鍛造条件での違いが、切削後の応力分布や寸法精度にまで影響を及ぼすことが、数値的に明らかになりました。特に今回のように全長23mm程度の製品であっても、上下の寸法変化に差異が見られたことから、製品サイズがさらに大きくなれば、その影響はより顕著になる可能性があります。

製造技術や工程設計を担う現場では、鍛造から切削へのつながりを踏まえた前工程の最適化が、日々の課題として突きつけられているでしょう。圧縮率の違いが残留応力に与える影響や、その応力が、切削後の歪みや寸法変化にどう反映されるかといった要素は、これまで多くが経験則や試作に依存していました。

CAE解析ソフト「DEFORM」は、これらの複雑な要因を可視化し、設計段階で意思決定できる環境を提供します。鍛造条件と切削結果の関係性を解析し、余分な加工・試作・修正の手戻りを防ぐ。このVA提案は、そうした“見えなかった変化”を事前に捉え、より合理的な工程設計を支援するひとつの答えです。

[関連記事]

> 切りくず排出不良をCAEシミュレーションで解決|すくい角調整による改善事例

> 工具摩耗を減らすために|CAE活用で切削条件を科学的に最適化する方法

> エンドミル形状をリアルに再現|CAE×高精度スキャニングで現場改革を支援

このシミュレーションテーマでよくある質問

DEFORMで、どのような解析ができますか?

冷間・温間・熱間鍛造、押出し、引抜き、板材成形、破断解析、圧延、ロール成形、リングローリングなどが解析可能です。

※解析内容により、必要なテンプレートを選択する必要があります。

・3Dのテンプレート(鍛造、切削、コギング、圧延、押出し、フローフォーミング)

・2Dのテンプレート(鍛造、切削)

DEFORMは、鍛造用と聞いたことがありますが、ほかの工程の解析には対応していますか?

はい。鍛造以外にも、板鍛造やロール成形、締結などの塑性加工全般の解析ができるようになっています。

また、切削や熱処理、などの分野にも対応しております。

材料データは、どれくらいの種類が登録されていますか?

約300種類の材料データが登録されています。