執筆者 : E.Y ㈱ヤマナカゴーキン フィールドセールス チーフエキスパート

CAEで連続的な切削加工を可視化|切りくず・温度・トルク・白色層の挙動を予測

「切りくずの出方がちょっと気になって…」

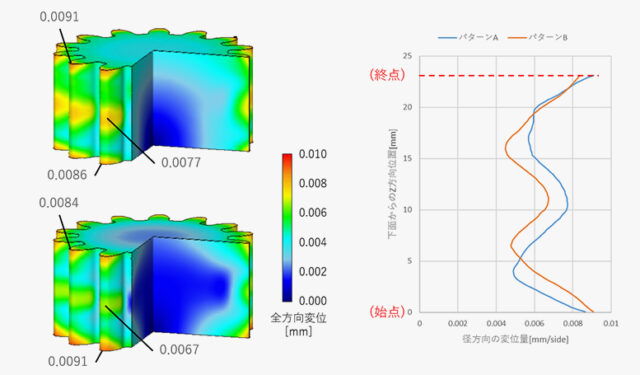

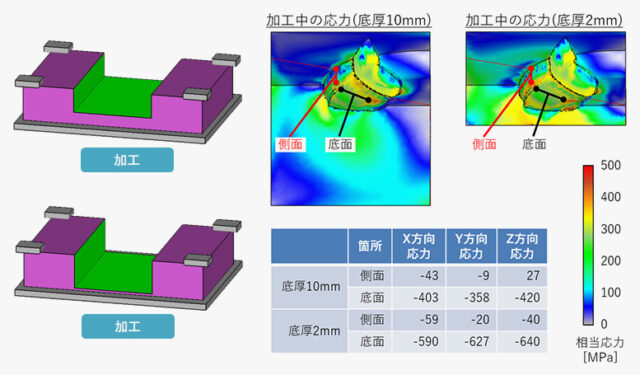

「実際どの程度高温になっているのか…」

そんな現場の課題に、理論的な裏付けを与えたい。でも、測れないものは測れないし、試作も手間がかかる ── それが、切削加工における“見えない問題”の厄介なところです。

本コンテンツでは、CAE解析ソフト「DEFORM」を用いて、切りくず形状・温度分布・トルク挙動・白色層の生成といった現象を、CAE上でどこまで再現できるのか?実機との一致性を検証した4つの解析事例をご紹介します。

切削領域におけるDEFORMならではの高い再現力と多角的な解析機能が、現場課題の見える化と解決を力強く支援します。

目次

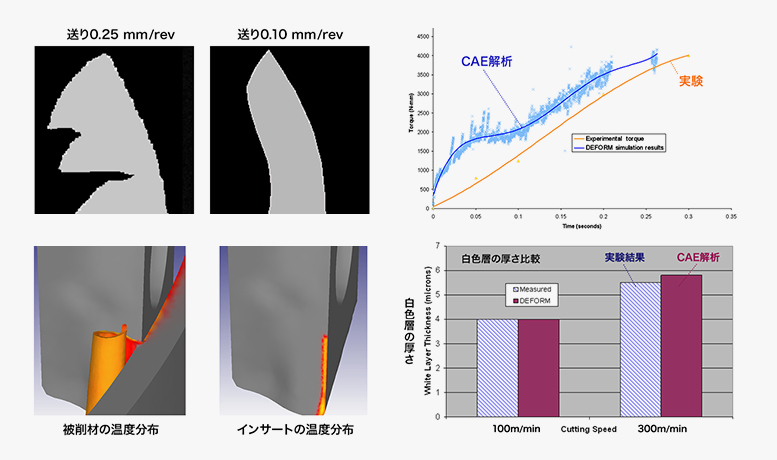

①切削条件による切りくず形状の違いをCAEで再現

切りくず形状は、切削加工における工程設計や製品品質に直結する重要な要素です。特に、切りくずがワークに傷をつけたり、設備内で絡まったりするリスクは、生産の安定性と仕上げ精度に大きな影響を及ぼします。

本事例では、マシニング切削における「送り速度」の違いが、切りくず形状にどう影響するのかを、DEFORMで再現・可視化した結果を紹介します。

送り速度による切りくず形状の変化を高精度に再現

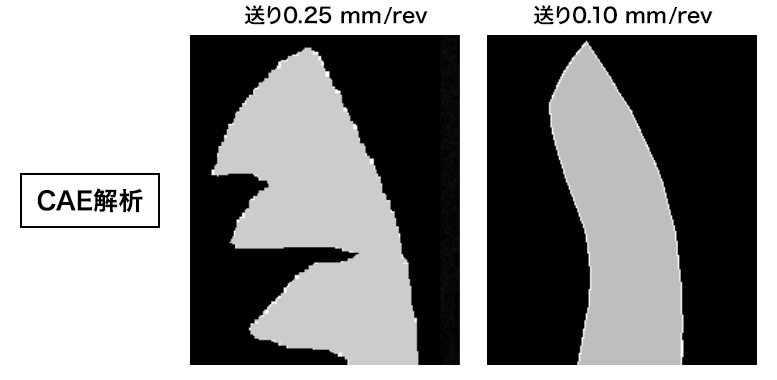

送り速度を0.25mm/revと0.10mm/revの2条件で比較した結果、DEFORMによるシミュレーションでは以下のような違いを明確に再現することができました。

送り速度が速い(0.25mm/rev)場合 → ギザギザとした破断型の切りくずが発生

送り速度が遅い(0.10mm/rev)場合 → 比較的なめらかで直線的な切りくずが発生

解析結果(上)と実機排出結果(下)を比較したモノクロ画像を見ても、切りくずの曲がり具合・厚み・破断傾向などが非常に近似していることがわかります。

DEFORMなら、“形状まで”再現できる

DEFORMの切削解析では、単に力や温度の数値だけではなく、切りくずそのものの形状まで忠実に再現可能です。本事例は、「CAEでここまで見えるのか」と感じさせる、機能精度を示す好例となっています。

切りくずの形状や出かたを事前に把握できれば、製品表面への傷やトラブルのリスクを減らすだけでなく、工程の安定化や工具寿命の最適化にも寄与します。また、切削条件や送り速度を検討する際の設計根拠としても活用でき、現場での判断に説得力を与えるツールとなるでしょう。

②切削中の温度分布をCAEで可視化

切削中に発生する「熱」は、工具摩耗や寸法精度の変化、切りくず排出性、さらには材料特性の変化にまで関わる、極めて重要なファクターです。それにもかかわらず、加工中の温度をリアルタイムで把握することは非常に困難であり、現場では今もなお「経験や勘」に頼らざるを得ないのが現実です。

そこでDEFORMでは、インサート・被削材・切りくずそれぞれの領域における温度分布を可視化し、加工現象の理解と工程改善につなげる機能を提供しています。

NIST(米国国立標準技術研究所)の実測データを参照

本解析では、CAEによる温度分布予測の精度を客観的に検証するため、米国国立標準技術研究所(NIST)が公開する切削加工の実測データを参照しています。

NISTは、材料物性や加工現象に関する基準データを提供する、世界的に信頼される研究機関です。

実験とシミュレーションの傾向が“ほぼ一致”

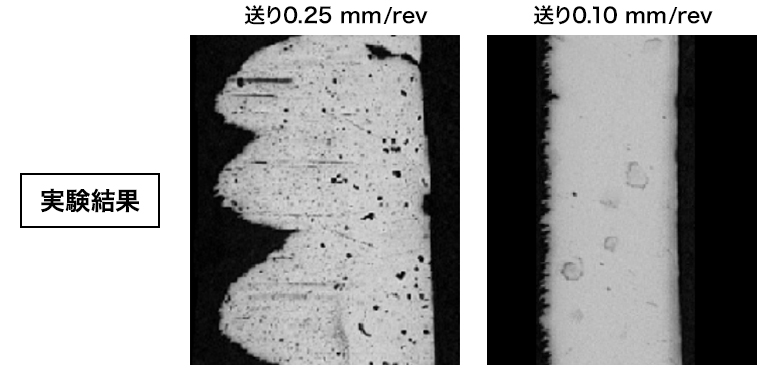

上記グラフは、送り量(feed)とレーキ面温度の関係を示したもので、

赤線:NISTの実験結果

青線:DEFORMの解析結果

を比較しています。

送り量(feed)が最小・最大のポイントで10~20%程度の差はあるものの、全体的に非常に近い挙動を示しており、送り量の増加とともに温度が上昇する傾向が明確に一致しています。

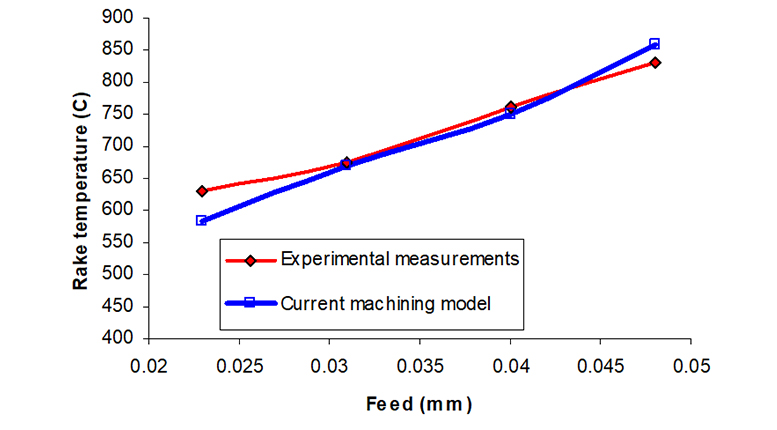

また、右図では被削材側・インサート側の温度分布が視覚的に確認できるようになっており、どの領域に熱が集中しているかも直感的に把握できます。

DEFORMなら、測れない温度も“設計判断の材料”に変えられる

DEFORMを活用すれば、これまで測定が困難だった加工中の温度を定量的に予測することが可能です。数値の完全一致を求めなくても、傾向の一致により加工条件の妥当性やリスク判断が行えるため、温度という「見えない要素」を見える化できることは、生産技術にとって大きな武器となるはずです。

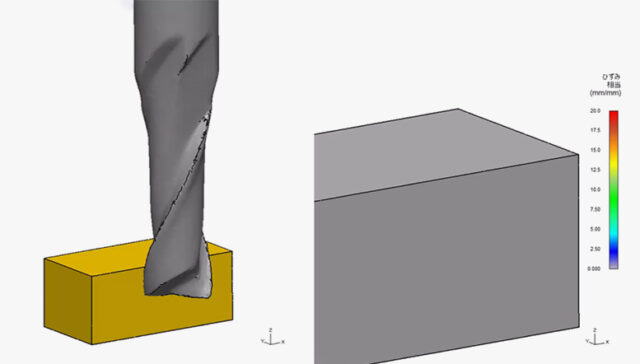

③ドリル加工中のトルク変動をCAEで可視化

ドリル加工において、トルク(ねじり力)の変化は、

・主軸モーターへの負荷

・工具折損のリスク

・加工条件の妥当性判断

などに直結する重要な物理量です。

工具がワークに食い込むほどに抵抗は増し、トルクは時間とともに上昇していきます。現場ではこれをリアルタイムにモニタリングしながら、工具寿命の判断や条件の見直しを行うケースも少なくありません。

本事例では、DEFORMを用いてドリル加工時のトルク挙動をシミュレーションし、実機との比較検証を行ったものです。

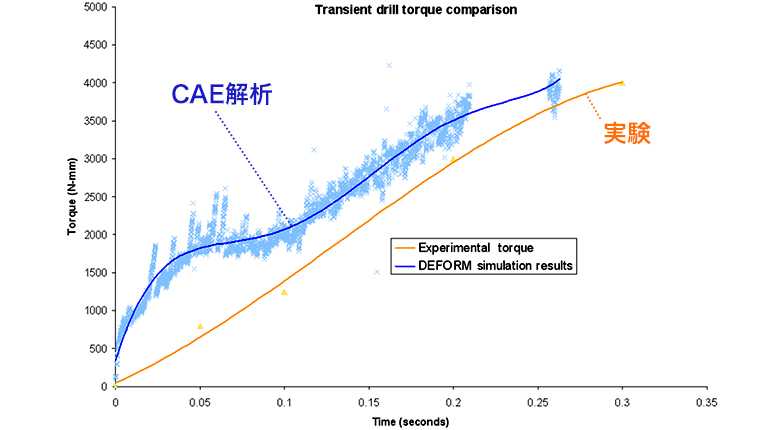

実測と解析で差はあるが、“挙動の傾向”は一致

上のグラフは、ドリル加工の進行時間に対するトルク変動を示しており、

・オレンジ線が実機の測定結果(Experimental torque)

・青線がDEFORMによるシミュレーション結果(Simulation torque)

となっています。

トルクは時間の経過とともに右肩上がりに上昇していく傾向が見られ、その挙動パターン自体は一致しています。ただし、数値的にはある程度の差があり、CAE側が高めに予測している結果となりました。

この差について、弊社の見解は以下のとおりです。

①実機では、ドリルが深く食い込むほど抵抗が増し、トルクが上がっていく構造になっている。一方、DEFORMによるCAEモデルでは、解析範囲が限られており、周辺部が動かない設定(境界条件)となっていた可能性がある。

②さらに、CAE上では切りくずの排出による“材料の動きや応力の変化”が敏感に反映され、その挙動がうねったような曲線(点群)として現れていると考えられる。

つまり、CAEと実機の構造条件や物理挙動の違いが、予測値に差を生んでいるというのが現時点での分析です。

差があっても“使える”トルク解析

CAEは「全く同じ値を出す」ためのものではなく、物理現象の傾向や危険域の把握、条件設計のための判断材料を得るツールです。

今回のように、全体のトルク上昇の傾向やピークタイミングが一致していることで、

・加工条件が過負荷になりすぎていないか

・工具破損リスクが急激に増える領域があるか

など、工程設計や工具選定に活かせる“実用的な知見”が得られることは十分に示せています。

④見えない“焼き入り層(白色層)”をCAEで再現

表面に“焼きが入る”─目に見えない組織変化をCAEで読み解く

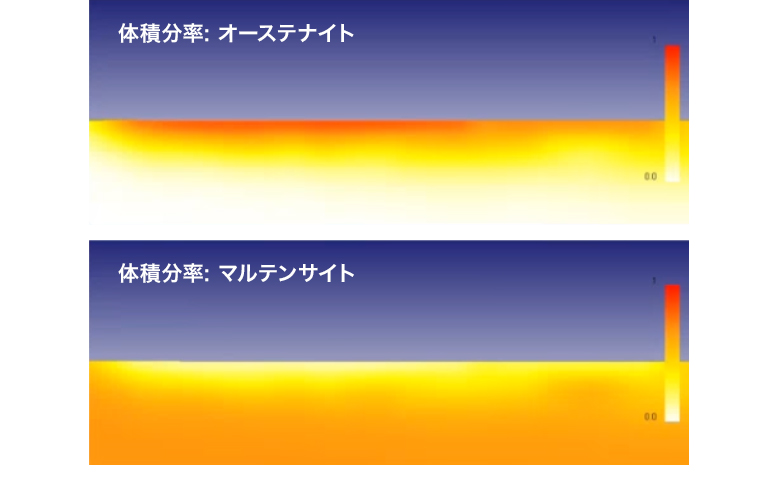

切削加工の現場では、加工熱によってワーク表面が局所的に高温となり、そこに切削油がかかることで急冷され、焼き入れのような変態現象が生じることがあります。

このようにして形成される硬質な層を、一般的に「白色層(ホワイトレイヤー)」と呼びます。特に工具鋼・高炭素鋼などの素材では、マルテンサイト変態が起こり、焼きの入った状態となることが知られています。

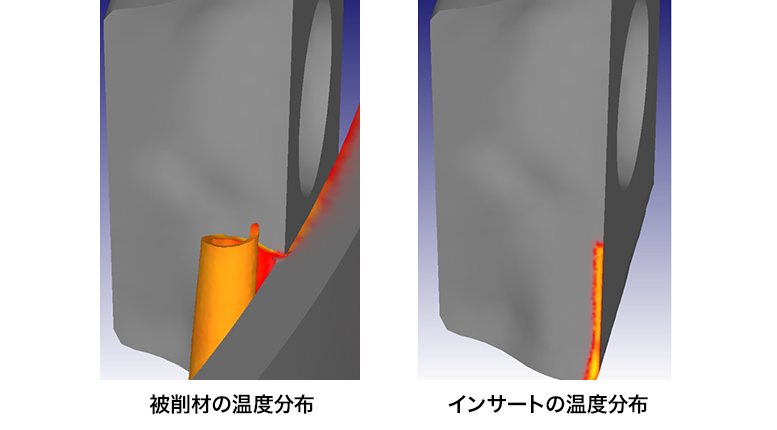

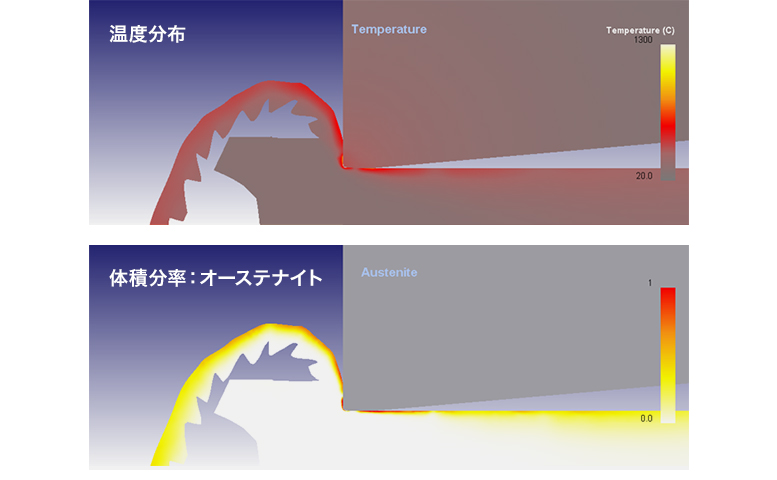

本事例では、切削中の温度変化から相変態(オーステナイト・マルテンサイト)までを連成的に解析し、白色層の生成・厚さを予測するシミュレーションを行いました。

切削と熱処理を“同時に解析”できるのがDEFORMの強み

DEFORMでは、

・切削によって発生する局所的な高温領域

・その温度変化にともなう材料の相変態挙動(オーステナイト化 → マルテンサイト化)

といった、切削と熱処理が混在するような現象を、1つの解析で同時に再現することが可能です。まさにこれは、「加工中に起きている熱処理」を見える化する取り組みであり、通常であれば別工程・別解析で扱う内容を、統合して捉えることができるという点に大きな価値があります。

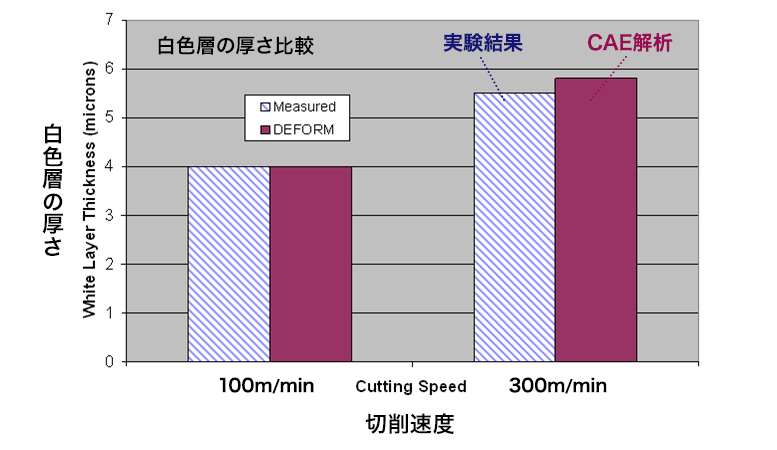

上のグラフは、切削速度の違いによって白色層の厚さがどう変わるかを実機とCAEで比較した結果です。

・100m/min(低速)と300m/min(高速)の2条件で白色層厚さを測定

・紫:実測値、赤:DEFORMの予測値

この結果から、厚さには若干の差があるものの、切削速度の違いによる白色層の増減傾向は明確に一致しており、DEFORMの予測は実用上、十分に信頼できるレベルであることが確認されました。

これは、白色層がどの程度の深さで形成されるかを事前に把握したい現場にとって、非常に有用な判断材料となります。

切削加工の課題解決には“DEFORM”と“現場力”

ここまでご紹介してきたように、DEFORMを活用すれば、切削加工における切りくず形状・温度分布・トルク挙動・白色層の生成といった、従来は“経験と勘”に頼らざるを得なかった領域も、シミュレーションによって事前に可視化・予測することが可能になります。

加工条件の最適化、工具寿命の延長、製品品質の安定化 ── DEFORMならではの解析機能は、切削現場においても確かな武器となります。

そして、DEFORMを扱う上で欠かせないのが、その活用を支える現場視点の技術サポートです。

DEFORM正規代理店であるヤマナカゴーキンでは、豊富な設備環境(切削設備含む)を自社に完備しており、単なるソフトウェアの提供にとどまらず、実際の加工現場で培った知見や設計ノウハウに基づく、実践的な支援をご提供しています。

切削加工の課題を、シミュレーションという手段で確実に解決したい──

そんな現場の皆さまの取り組みに、DEFORMとヤマナカゴーキンが貢献します。

[関連記事]

> 切りくず排出不良をCAEシミュレーションで解決|すくい角調整による改善事例

> エンドミル形状をリアルに再現|CAE×高精度スキャニングで現場改革を支援

> 工具摩耗を減らすために|CAE活用で切削条件を科学的に最適化する方法

このシミュレーションテーマでよくある質問

切りくずの「飛散方向」は予測できますか?

はい、できます。

工具すくい面上で、形成・離脱していく「切りくず」の速度ベクトル(向き・大きさ)を見ることで、ある程度具体的に評価をすることは可能です。

実際に、そういった活用をされているお客様もいらっしゃいます。

ワークを削り終わった後、工具がワークから抜けていく箇所の「バリ」まで見ることは可能ですか?

はい、可能です。

ワーク側のエッジ部に発生する微小なバリ形状についても、メッシュ分解能を十分に高く設定することで、バリの発生位置や形状をDEFORM上で再現・観察することは可能です。

切削加工のシミュレーションでは、計算時間はどの程度かかるのでしょうか?参考になる目安の数値があれば教えてください。

旋削加工(直線)を対象にシミュレーションを行った際のDEFORM上での設定条件、使用PCのスペック、および計算時間は下記のとおりです。

ぜひ参考にしてください。

■ 計算時間

・52分3秒

■ DEFORM 設定条件

・メッシュ数:約3万~4万

・メッシュタイプ:四面体

・オブジェクトタイプ:剛塑性体

・ステップ数:1002

・加工距離:3.3mm

■ PCスペック/実行条件

・CPU:Intel Core i5-14500

・メモリ:64GB

・バージョン/並列:DEFORM 3D v14.0(4並列計算)

本結果はあくまで参考値です。形状の複雑さ、要素サイズ(メッシュ分解能)、接触/摩擦条件、リメッシュ頻度、並列数などにより計算時間は大きく変動します。

熱処理解析のモジュールでは、どのような解析ができるのでしょうか?

相変態を考慮した焼入れ解析や高周波加熱、抵抗加熱、大変形の解析結果から結晶粒予測の機能をご利用頂けます。

相変態を考慮した解析では、昇温/降温中の相変態による体積変化、浸炭・拡散による炭素濃度分布、焼入れ後の硬度分布、各組織相の体積分率などを解析結果から得ることができます。

高周波による加熱の解析はできますか?

はい、できます。

対応ソフト

- DEFORM-HT2/HT3

- DEFORM-2D/3D + オプションMicrostructure(HT)

ただし、まだ解析条件や、形状など、いくつか制約がありますので、詳細のご質問については、サポートまでご連絡ください。

DEFORMで、どのような解析ができますか?

冷間・温間・熱間鍛造、押出し、引抜き、板材成形、破断解析、圧延、ロール成形、リングローリングなどが解析可能です。

※解析内容により、必要なテンプレートを選択する必要があります。

・3Dのテンプレート(鍛造、切削、コギング、圧延、押出し、フローフォーミング)

・2Dのテンプレート(鍛造、切削)