執筆者 : E.Y ㈱ヤマナカゴーキン フィールドセールス チーフエキスパート

熱処理による残留応力と切削変形をCAEで再現|実機一致で実証されたDEFORMの解析力

同じ形状のワークを削っているはずなのに、仕上がり寸法や反り具合が毎回微妙に違う──。

「前回は問題なかったのに、今回は反ってしまった」

「1ミリ削っただけなのに形状が変わってしまった」……

そんな経験はありませんか? 見た目は同じでも、実は内部の残留応力が異なれば、切削後の変形は大きく変わります。

本事例では、熱処理条件の違いによって生じる残留応力の差が、切削後の寸法変化や反りにどのような影響を与えるのかを、CAEシミュレーション「DEFORM」で可視化。実機試験との比較でも非常に近接した結果を示し、現場での課題解決に直結する有効性を実証しました。

目次

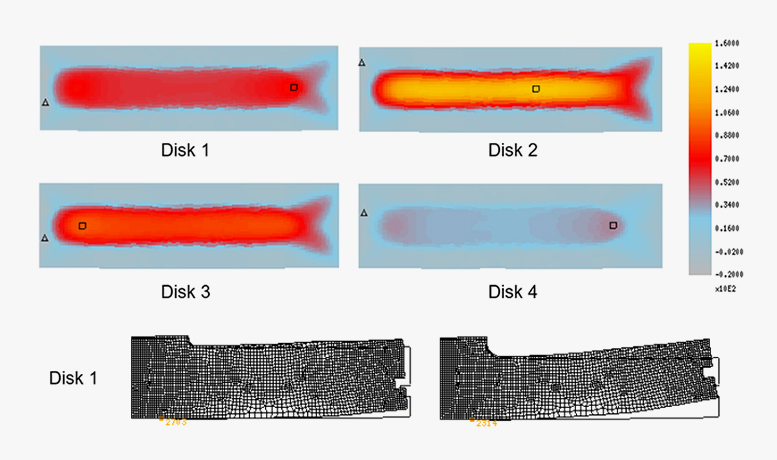

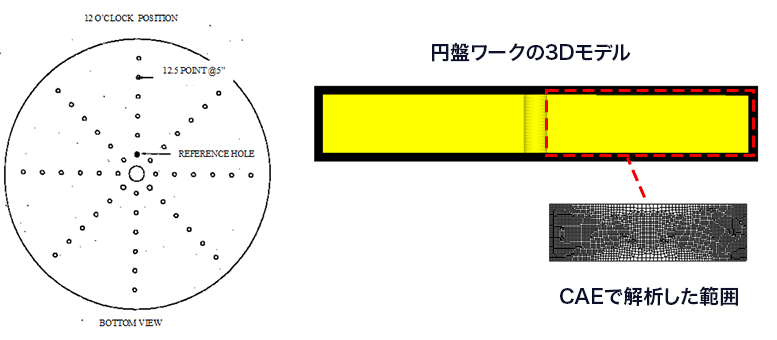

NASA共同実験|熱処理条件による残留応力の差

本事例は、DEFORMの開発元である米国SFTCが、NASAと共同で実施した実証実験をもとにしています。中心に穴の開いた同一形状の円盤ワークを4枚用意し、それぞれ異なる熱処理条件を与えることで、内部の残留応力状態を作り分けました。

SFTC(Scientific Forming Technologies Corporation)は、米国オハイオ州の塑性加工CAE専門企業で、「DEFORM」を開発しています。

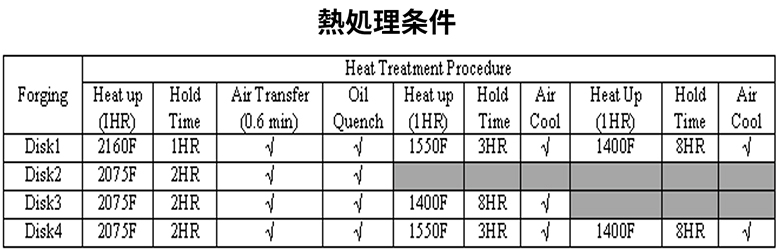

熱処理条件の組み合わせで残留応力を作り分け

熱処理条件は、加熱温度(Heat up)、保持時間(Hold)、油焼入れ(Oil Quench)、再加熱・保持・空冷(Air Cool)の組み合わせを変化させています。

例えば、

・Disk1は、2,160°Fで加熱後、油焼入れを行い、1,550°Fで3時間保持、その後1,400°Fで8時間保持

・Disk3は、焼入れ後すぐに1,400°Fで8時間保持

など、それぞれ異なる温度・時間条件を設定しました。

こうして外見は同じでも、内部応力分布の異なる4種類のワークを準備しています。

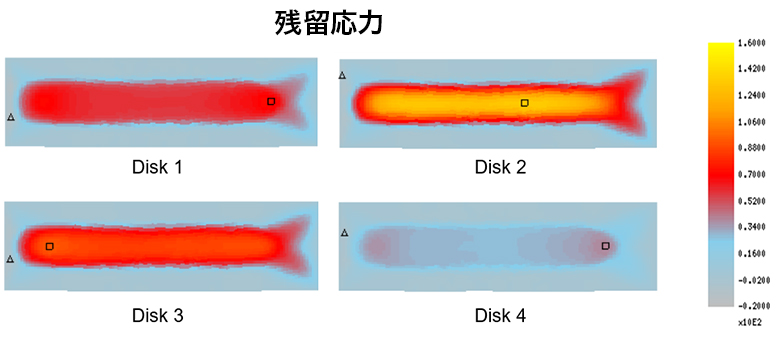

解析結果から、Disk2が最も高い「引張残留応力」を示し、Disk4は逆に応力が極めて小さい状態であることがわかります。Disk1とDisk3はほぼ同等で、応力の大きさはDisk2とDisk4の中間に位置しています。

このように、熱処理条件の違いが明確に残留応力の差として現れることが可視化されました。

CAEで実証した残留応力と切削後変形量の関係

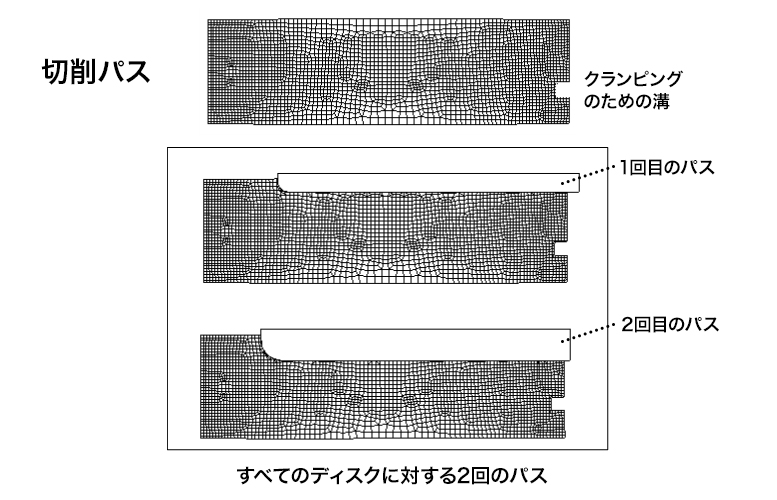

4種類の熱処理条件を与えたディスクに対し、同一条件の切削シミュレーションを実施しました。切削パスは全ディスク共通で、上面を1回削り、その後さらに2回目の削りを加える2工程構成です。

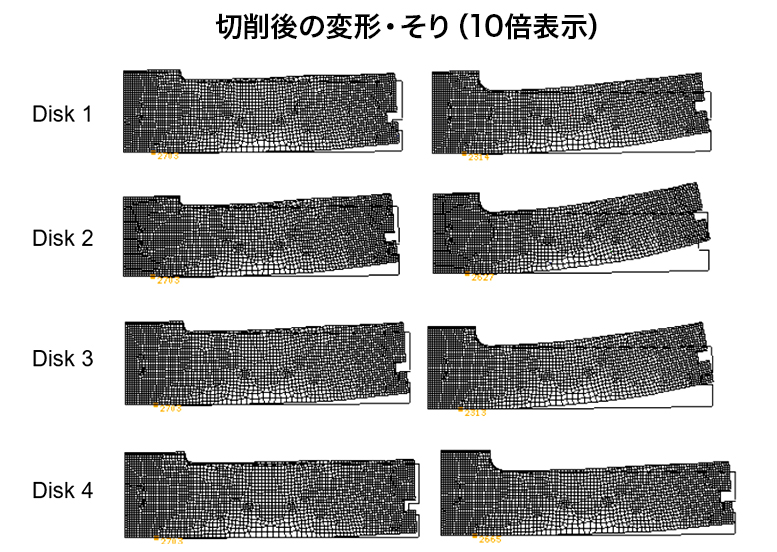

下図は各ディスクについて、1回目(Pass1)と2回目(Pass2)加工後の形状変化を「10倍に誇大表示」したもので、上から順にDisk1~Disk4が並んでいます。

結果は一目瞭然でした。

熱処理による残留応力が大きいディスクほど、切削後の「変形量・そり」が顕著に現れています。最も変形が大きかったのはDisk2で、反対にDisk4は変形が極めて小さい値に収まりました。Disk1とDisk3はほぼ同程度で、両者ともDisk2とDisk4の中間的な変形量となっています。

この結果は、先に示した残留応力解析の傾向と完全に一致しており、「熱処理条件の違い → 残留応力の大小 → 切削後の変形量」という因果関係を定量的に裏付けるものです。

DEFORMを活用することで、このような見えない内部応力の影響を事前に予測し、加工後の形状精度に直結する要因を、工程設計段階で把握できることが明確になりました。

CAE解析で実機の変形挙動を高精度に再現

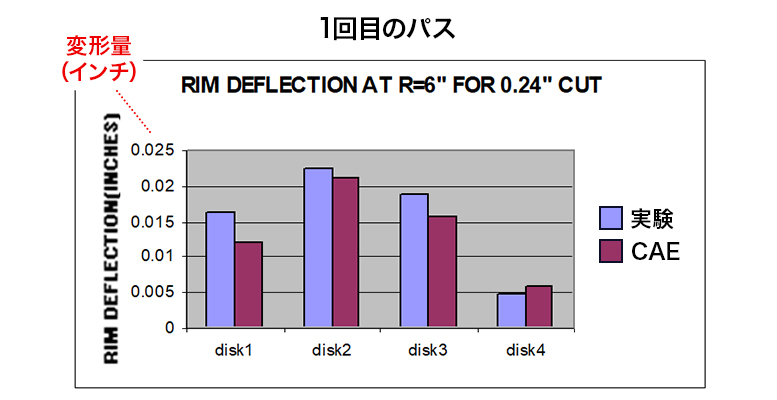

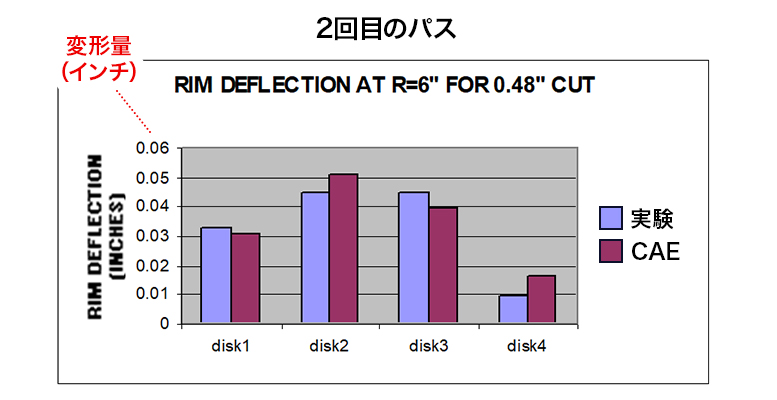

上図2つは、4種類のディスクについて切削後の変形量を、実機での測定結果(薄紫)とDEFORMによる解析結果(赤紫)で比較したグラフです。

・上のグラフは切込み量0.24インチ(1回目の切削Pass)

・下のグラフは切込み量0.48インチ(2回目の切削Pass)

の場合を示しています。

数値の絶対値にはわずかな差はあるものの、変形量の大小やディスク間の傾向はほぼ一致しています。特に、残留応力が最も大きかったDisk2では実機・解析ともに変形量が最大となり、Disk4では最小となるなど、解析結果が実機の挙動を高い精度で再現していることがわかります。

このように、熱処理によって生じた残留応力が切削時に解放され、製品形状に変化を与える現象を、DEFORMは高い精度で事前に予測できることが実証されました。

実機試験とほぼ一致する解析結果は、シミュレーションとしての信頼性を裏付けています。これにより、加工後の不具合や試作回数を大幅に減らし、工程設計段階から精度確保に直結する判断が可能になります。

現場における課題解決の強力な武器として、DEFORMの有効性が明確に示された事例です。

DEFORMの実力と充実サポートで現場課題を解決

本事例は、DEFORMが実機試験とほぼ一致する高精度な結果を導き出せることを実証しました。これは、熱処理で生じた残留応力が切削後の変形に与える影響を、事前に正確に予測できるという、現場にとって極めて価値の高い成果です。

DEFORMは、単なる解析ツールではなく、幅広い製造現場の課題を解決に導く実践的なCAEなのです。

CAEを使いこなすための充実したサポート体制

ただし、この高い性能を最大限に引き出すには、CAEを使いこなす知識と経験が不可欠です。

㈱ヤマナカゴーキンでは、DEFORM導入後の運用サポートはもちろん、充実したトレーニングコンテンツや対面での指導を幅広く提供。ユーザーとして30年、販売代理店として25年にわたり積み上げたノウハウを背景に、現場の視点に立った伴走型サポートを行っています。この姿勢こそ、他社メーカーとは一線を画す、ユーザーに寄り添った支援の証です。

DEFORMの実力と㈱ヤマナカゴーキンのサポート体制があれば、加工精度の向上、試作回数の削減、工程設計の最適化は現実のものになります。現場での課題解決に向けて、活用の幅はさらに広がっていくはずです。

[関連記事]

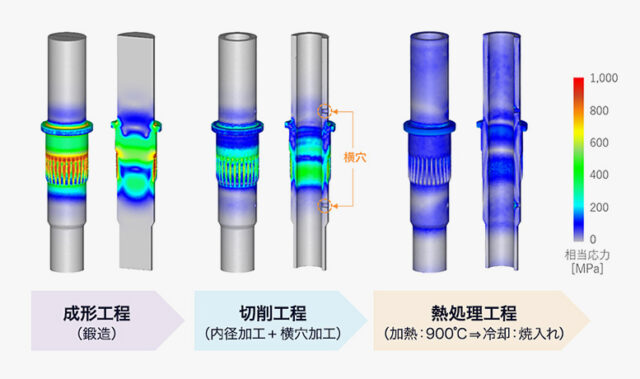

> CAEで見える化する熱処理中の相変態と割れリスク|温度変化・応力集中の実験検証

> 鍛造条件の差が残留応力に与える影響をCAEで評価|鍛造×切削の工程最適化事例

> 板ものの「反り」をCAEで可視化|再現性の高い加工応力シミュレーション事例

このシミュレーションテーマでよくある質問

切削加工のシミュレーションでは、計算時間はどの程度かかるのでしょうか?参考になる目安の数値があれば教えてください。

旋削加工(直線)を対象にシミュレーションを行った際のDEFORM上での設定条件、使用PCのスペック、および計算時間は下記のとおりです。

ぜひ参考にしてください。

■ 計算時間

・52分3秒

■ DEFORM 設定条件

・メッシュ数:約3万~4万

・メッシュタイプ:四面体

・オブジェクトタイプ:剛塑性体

・ステップ数:1002

・加工距離:3.3mm

■ PCスペック/実行条件

・CPU:Intel Core i5-14500

・メモリ:64GB

・バージョン/並列:DEFORM 3D v14.0(4並列計算)

本結果はあくまで参考値です。形状の複雑さ、要素サイズ(メッシュ分解能)、接触/摩擦条件、リメッシュ頻度、並列数などにより計算時間は大きく変動します。

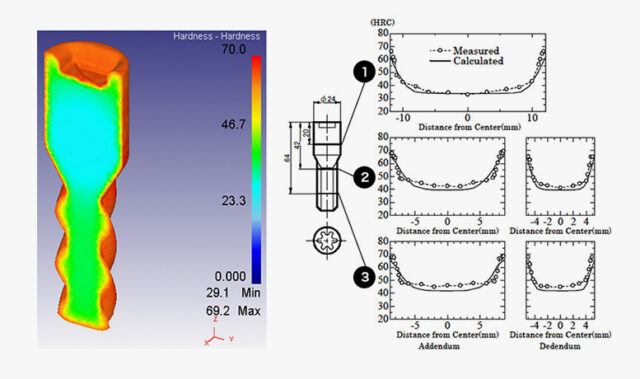

熱処理解析のモジュールでは、どのような解析ができるのでしょうか?

相変態を考慮した焼入れ解析や高周波加熱、抵抗加熱、大変形の解析結果から結晶粒予測の機能をご利用頂けます。

相変態を考慮した解析では、昇温/降温中の相変態による体積変化、浸炭・拡散による炭素濃度分布、焼入れ後の硬度分布、各組織相の体積分率などを解析結果から得ることができます。

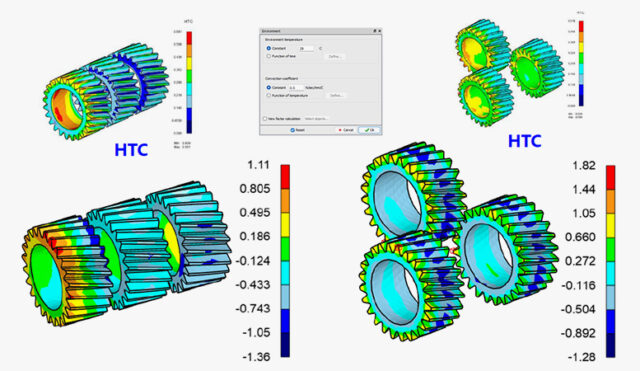

熱伝達率の逆計算モジュールは、どのようなモジュールですか?

熱伝達率逆計算モジュールは、通常、変形や熱処理解析で定義している熱伝達率を実験値から逆計算にて求めるモジュールです。

実験で測定した温度履歴データから、最適な熱伝達率を求めることができます。

高周波による加熱の解析はできますか?

はい、できます。

対応ソフト

- DEFORM-HT2/HT3

- DEFORM-2D/3D + オプションMicrostructure(HT)

ただし、まだ解析条件や、形状など、いくつか制約がありますので、詳細のご質問については、サポートまでご連絡ください。

使いこなすためのサービスを教えてください

下記のサービスをご用意しております。

- ユーザー向けのトレーニング(3D、ポスト)

- ユーザー専用サイトに掲載されているFAQ、マニュアル、チュートリアル

- 電話、メールによるサポートサービス