執筆者 : E.Y ㈱ヤマナカゴーキン フィールドセールス チーフエキスパート

バーリング加工の条件決定を最適化する|CAEによる実験計画法(DOE)解析事例

バーリング加工における「下穴径」や「縦壁高さ」の設定──。

プレス金型設計に携わる方であれば、この条件決めに頭を悩ませた経験が一度はあるのではないでしょうか。過去の製品データを参考にしても、材料や形状が少し変わるだけで思うようにいかない。特に高張力鋼板では、割れや板厚減少のリスクも増し、試作を繰り返しながら寸法と成形性のバランスを探る日々が続く…。

「どの下穴径なら適正か」「この高さは限界を超えないか」──設計段階で明確な裏付けを持てないまま、経験則と試作頼みで条件を詰めることに不安を感じている方も少なくないはずです。

CAEによるシミュレーションは、このようなバーリング加工特有の“条件決定の難しさ”を解消するための有効な手段のひとつです。特に、DEFORMの「実験計画法(DOE)」機能を活用すれば、複数条件を一度に比較・検証し、成形高さや割れリスクを定量的に把握したうえで、最適な加工条件を短時間で導き出すことが可能になります。

目次

CAEを活用したバーリング加工条件の最適化

本事例では、DEFORMの実験計画法(DOE: Design of Experiments)機能を活用し、バーリング加工における「下穴径」や「製品高さ」の最適化に取り組みました。

板成形に携わるお客様とお話ししていると、バーリング加工の設計時に「どの下穴径が適切か」「最終的な製品高さをどの数値に設定すべきか」で悩まれているケースが多く見受けられます。特に高張力鋼板では、割れや板厚減少といったリスクが絡み、試作と修正を繰り返しながら最適条件を探る状況に陥りがちです。

バーリング加工に対する解析前提と設計変数の設定

そこで今回は、DOEを用いて複数の条件を一括解析し、バーリング加工における寸法条件の最適解を効率的に抽出することを目的としました。

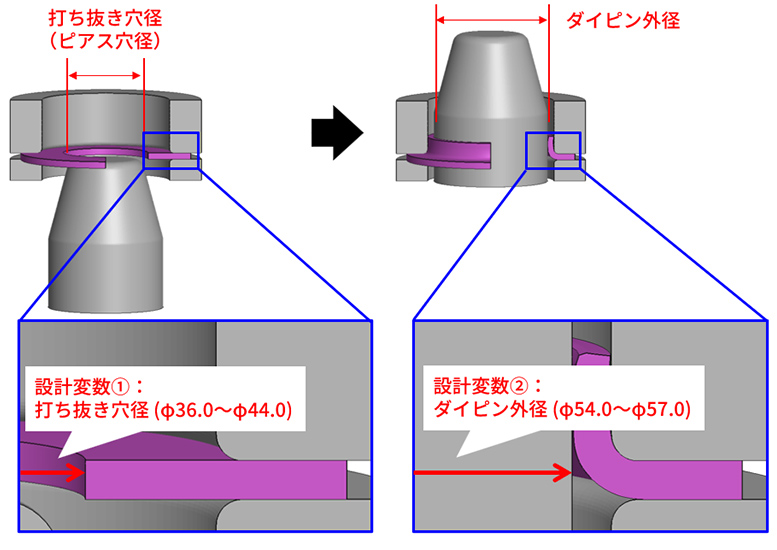

解析設定としては、ハイテン材(980MPa級)を対象に、下記の条件でシミュレーションを実施しました。

| ワーク | 弾塑性体、寸法 φin36~φ44 × φout80 × t3 |

|---|---|

| 設計変数 |

①打ち抜き(ピアス)穴径:下限 φ36.0 ~ 上限 φ44.0 |

| アウトプット | 製品高さ、割れのリスク、荷重 |

DEFORMの「設計変数」機能を活用し、これらの条件を組み合わせて解析を実施することで、成形後の製品高さや割れリスク、荷重の推移を定量的に評価しながら、条件ごとの傾向を把握。結果として、試作前に根拠を持った数値検討が可能となることを示した事例です。

実験計画法(DOE)によるバーリング加工条件の可視化と最適化

DEFORMの実験計画法(DOE)機能を用い、ピアス穴径とダイピン外径を総当たり的に組み合わせたシミュレーションを行い、その結果を「応答曲面」として可視化しました。

応答曲面は、複数条件の組み合わせに対する評価結果を一目で把握できる解析手法として、DOEシミュレーションではよく用いられます。

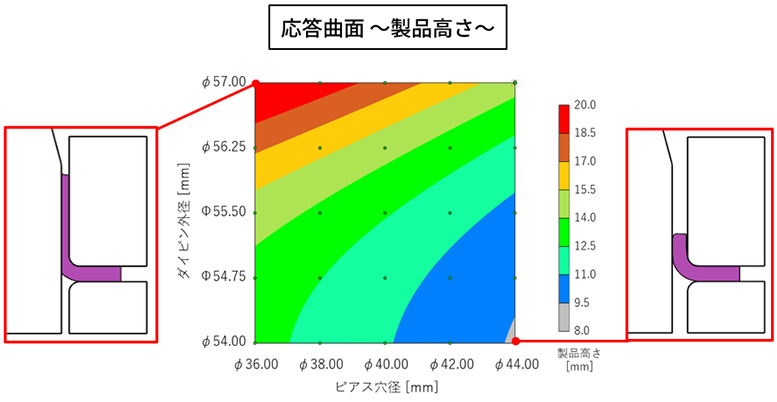

製品高さの「応答曲面」解析結果

まず上図は、製品高さの解析結果を応答曲面で示したものです。

縦軸は「ダイピン外径」、横軸は「ピアス穴径」、色の分布は成形後の「製品高さ」を表しています。赤い領域ほど高さが高く、グレーに近づくほど低い高さを示します。

結果として、

・ピアス穴径が小さいほど高さが増す

・ダイピン外径が大きいほど高さが増す

という、設計者の直感に沿った概ね比例関係の結果が得られました。条件と結果の関係が視覚的にわかりやすく、DOEの有効性を実感できる例といえます。

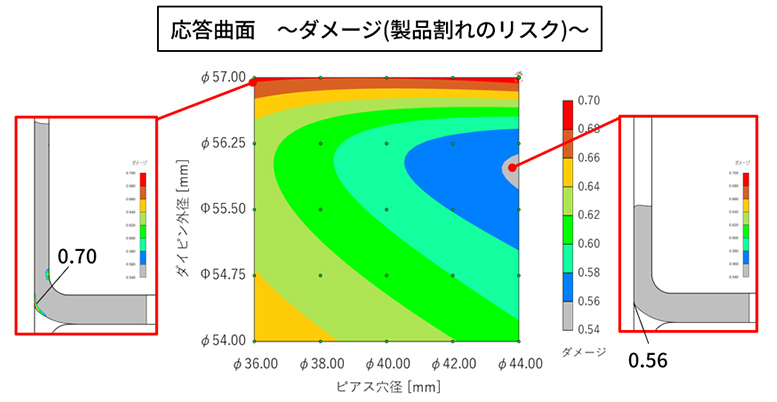

割れリスク(ダメージ)の「応答曲面」解析結果

一方、上図はダメージ(製品割れリスク)の解析結果を示しています。

こちらも縦軸は「ダイピン外径」、横軸は「ピアス穴径」、色の分布が「割れリスク」を示し、赤い領域ほどリスクが高く、グレーが低いことを表します。

この結果を見ると、製品高さとは異なり、単純な比例関係ではなく、中間条件において最も割れリスクが低い領域が存在することが確認できました。

DOEを活用したDEFORM解析により、人の勘や経験だけでは気づきにくい割れリスクの挙動を事前にシミュレーションし、最適な条件の傾向を把握できる点こそが、この事例における大きな成果といえます。

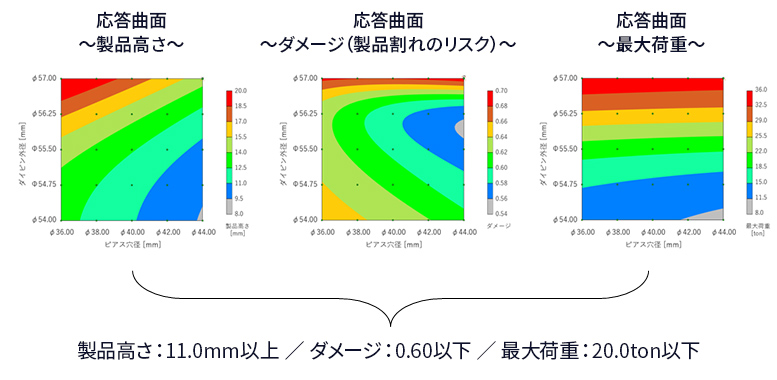

複数条件を満たす最適解を抽出|DOEの「合否判定」機能

DEFORMのDOE(実験計画法)解析には、複数の評価条件を組み合わせて、最適な範囲を自動的に抽出する「合否判定」機能が備わっています。

例えば、バーリング加工において重要視される評価指標として、「製品高さ」「割れリスク(ダメージ)」「最大荷重」があります。これらに対して、あらかじめ設計要件に基づく基準値を設定すると、その条件をすべて満たした範囲だけを、応答曲面上で可視化することができます。

上図の例では、

・製品高さ:11.0mm以上

・ダメージ:0.60以下

・最大荷重:20.0ton以下

という3つの条件を同時に設定しました。

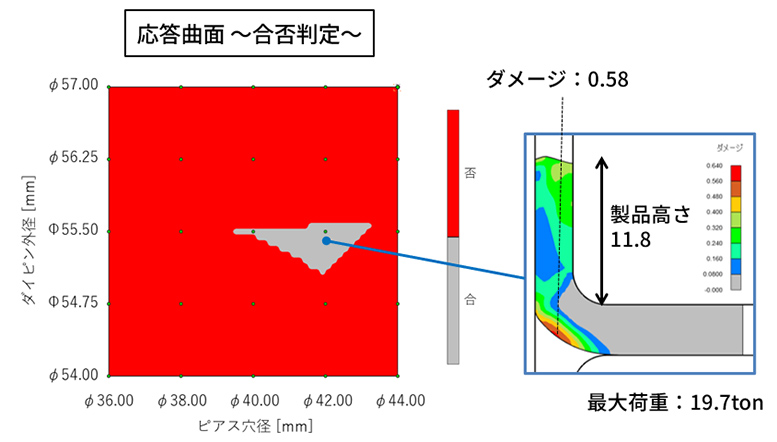

解析結果として、応答曲面上のグレー部分が「合格」と判定された条件範囲を示しており、ここが最適な寸法条件(ピアス穴径・ダイピン外径)の候補領域となります。

このように、「合否判定」機能を用いることで、複数の評価項目を総合的に考慮しつつ、最適条件を効率的に絞り込むことが可能になります。

バーリング加工におけるピアス穴径やダイピン外径の設定検討においても、試作や調整を繰り返す前に、CAE上で合理的な判断基準を持てる点が大きなメリットでしょう。

DEFORMで試作削減と効率設計を実現

本事例でご紹介したように、DEFORMの実験計画法(DOE)機能は、プレス加工をはじめとした製造現場において、試作回数の削減や条件設定の効率化といった大きなベネフィットをもたらします。これまで勘や経験に頼らざるを得なかった複雑な条件決定も、CAEによる事前シミュレーションによって、根拠を持った設計判断が可能になります。

また、DEFORMにはお客様の使用環境や業務内容に合わせて選べる複数のプランやライセンス形態をご用意しており、もちろん今回ご紹介した実験計画法(DOE)に特化したプランもご利用いただけます。必要な機能や解析規模に応じて、最適な導入形態をご提案できる点も、多くの企業様にご評価いただいているポイントです。

> 8つのラインナップをはじめとした「DEFORM製品の導入プラン」を確認する

機能や料金設定に関するご質問、デモやお見積りのご相談は、電話・メールにてお気軽にお問い合わせください。そして、製造現場の課題解決に直結する解析活用をご検討中の方は、ぜひこの機会にDEFORMの導入をご相談ください。

[関連記事]

> 破断現象をCAEでリアルに再現|DEFORMが実機と高い一致性を示した解析事例

> CAEでプレス加工の“穴精度不良”を可視化|金型たわみに起因する楕円化の再現と対策

> CAEと実験計画法(DOE)で鍛造金型の寿命を延ばす!締め代の最適化解析事例を紹介

> 工具摩耗を減らす!CAEで切削条件をタグチメソッドなどで最適化する方法

このシミュレーションテーマでよくある質問

解析業務を依頼することはできますか?

準備するハードウェア、対応OSについて教えてください

【OS】Windows11,10,8.1(64bit)

【メモリ】32GB以上推奨

【HDD空き容量】10GB以上

※CPUのスペックには特に必須スペックはございませんが、動作周波数が高いほど、計算速度が向上します。

※Windows以外にLinuxも対応しております。

オプションを追加したいのですが、すぐに利用できますか?

年間使用契約に比べ、永久ライセンス(買い取り型)は、どのようなメリットがありますか?

次年度からの更新費用が保守サービス料のみとなり、年間契約に比べ、少ない費用で更新できます。

長い目で見ると、費用的にも割安になります。

ライセンスについての詳しい内容は、下記ページよりご確認ください。

■ 導入プランページ

DEFORM製品8つのラインナップと2つのライセンス形態