執筆者 : E.Y ㈱ヤマナカゴーキン フィールドセールス チーフエキスパート

プレス成形のCAE活用で金型評価を強化|曲げ加工における板厚・摩耗・応力解析

プレス成形(曲げ加工)現場では、金型の割れや欠け、過度な工具摩耗といったトラブルが後工程で発覚し、立ち上げの遅れや追加コストにつながるケースが後を絶ちません。

一方で、スプリングバック評価や板成形性の検証には専用CAEが広く活用されているものの、工具負荷や応力集中といった「金型側のリスク評価」までは十分に行き届かないのが実情です。

そこで有効となるのが、CAE解析ソフト「DEFORM」によるプレス成形金型の負荷解析との併用です。本稿では、板厚変化・工具摩耗・最大主応力といったDEFORMの得意評価を中心に、プレス成形、特に曲げ加工における金型トラブル対策への有効性をご紹介します。

目次

DEFORM CAEで見る曲げ加工解析事例

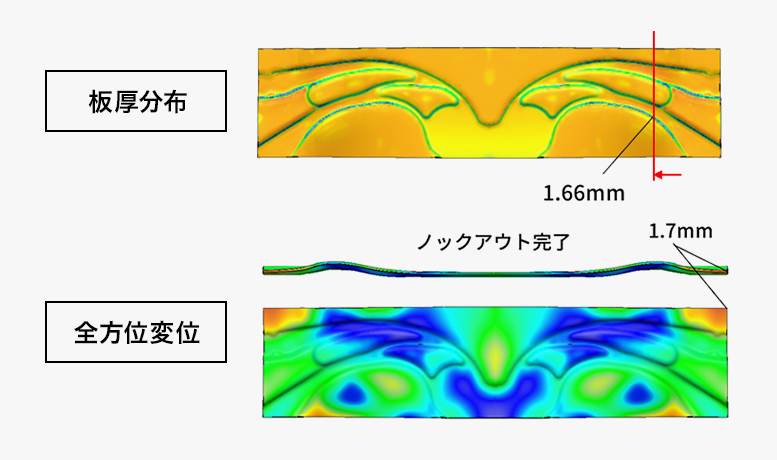

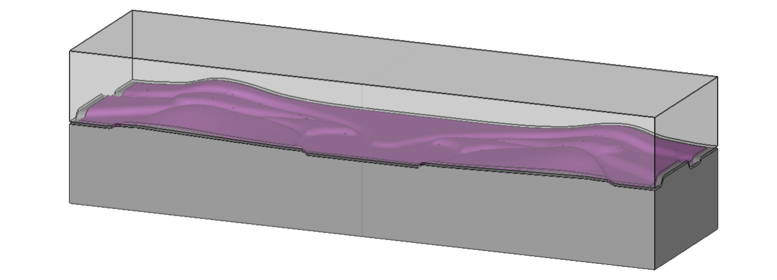

本事例は、ハイテン材(980MPa)を用いた板厚3.5mmのワーク(56.0×230.0mm、六面体メッシュ100,000)を対象に、曲げ加工からノックアウトまでの一連の工程をDEFORMで解析した例です。

板材の成形においても、鍛造シミュレーションと同様にCAEを活用するニーズはありますが、評価したい視点には違いがあります。特に曲げ加工現場で重視されるのは、以下の3点です。

曲げ加工で重視すべき3つの評価視点

① スプリングバック後に狙い通りの形状・寸法が得られているか

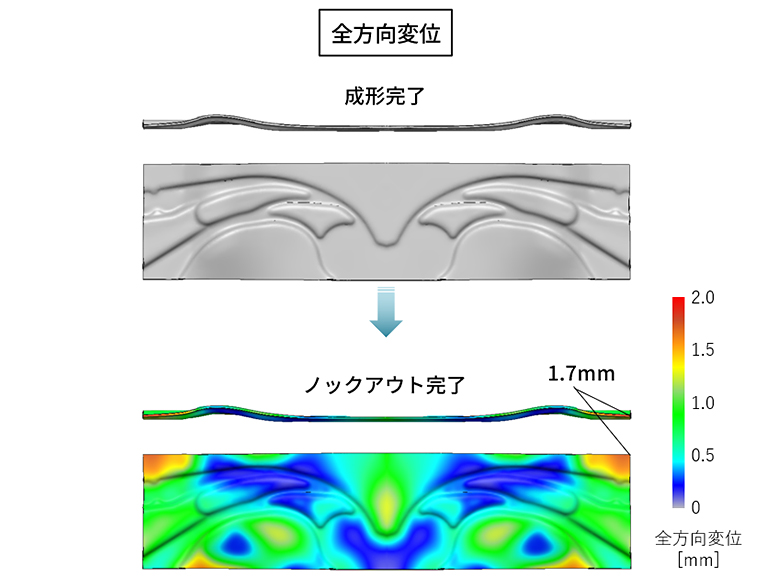

成形完了後だけでなく、ノックアウト後の変形挙動をシミュレーションし、スプリングバックによる寸法変化を事前に把握します。

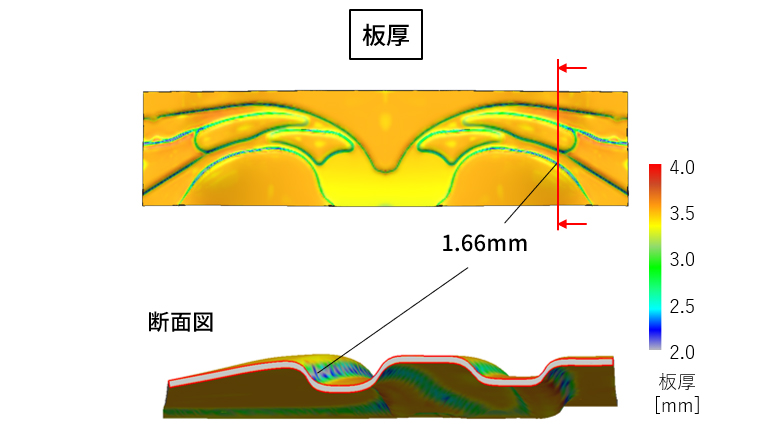

② 板厚は確保できているか

曲げ部では局所的に板厚が減少する傾向があるため、製品規格内に収まっているかをCAEで検証します。

③ 金型が破損しないか

工具に作用する局所的な応力や負荷を可視化し、割れや欠けといった金型トラブルを未然に防ぐ設計検討につなげます。

鍛造のように「荷重予測」を主眼に置くケースは少ない一方で、板厚やスプリングバック、金型破損リスクの可視化は、曲げ加工現場で特に求められる評価ポイントといえます。

スプリングバックは専用CAE、金型評価はDEFORM

スプリングバック量の評価は、DEFORMでも成形完了後からノックアウトまでの挙動をシミュレーションし、「全方向変位」にて寸法変化を確認することが可能です。

ただし、その精度や詳細な検証という点では、プレス成形・曲げ加工に特化した専用CAEソフトが優れており、ノックアウト後の変形挙動や寸法精度をより正確に把握したい場合には、専用CAEの活用を推奨します。

一方で、DEFORMは金型負荷や応力集中、工具摩耗といった「金型側のリスク評価」に強みを持つCAEです。

そのため、形状・寸法の検証は専用CAE、金型負荷や破損リスクの可視化はDEFORMといった補完関係で活用することで、全体としてより高精度なシミュレーションが可能となります。

金型評価に強いDEFORM|板厚・摩耗・応力集中の可視化

プレス成形や曲げ加工の現場では、金型側の負荷や工具摩耗の把握に対するニーズが非常に高く、ここはまさにDEFORMが強みを発揮する領域です。

例えば、板厚確保の観点では、「板厚分布」を解析結果として可視化できます。またモデルを断面スライスして目視で評価することも有効な手段でしょう。これにより、曲げ部などの局所的な板厚減少が、規格内に収まっているかを詳細に確認できます。

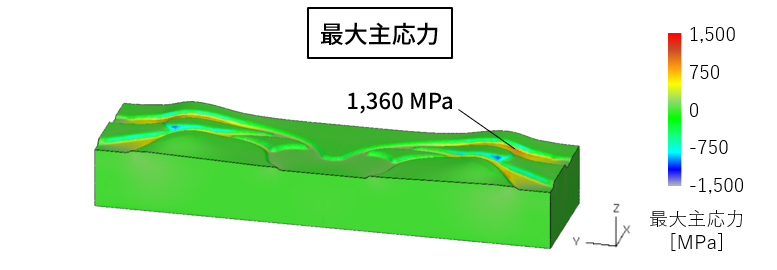

さらに、金型破損リスクの評価においてもDEFORMは有効です。

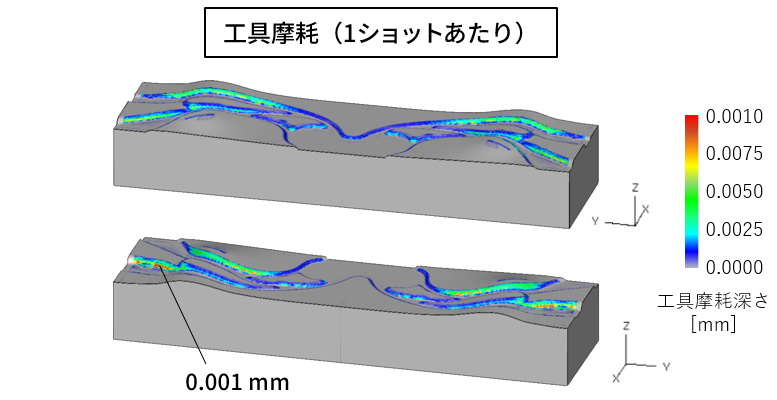

板成形では金型割れ自体は頻繁ではありませんが、摩耗が進行した後の割れは現実的に発生し得る問題です。そこで、「工具摩耗」解析や「最大主応力」解析を用いることで、摩耗の進行度や応力集中部位を事前に把握し、予防策の検討につなげられます。

こうした評価をプレス専用CAEによるスプリングバック解析と組み合わせることで、「形状精度」と「金型耐久性」の両面から高精度なシミュレーションが可能となります。

DEFORMは、金型側の「応力」や「摩擦係数」に基づくリスク評価を補完し、CAE活用の幅を広げる有効なツールといえます。

CAE「DEFORM」の活用を次のステージへ

本稿でご紹介したように、DEFORMはプレス成形・曲げ加工においても、金型負荷や摩耗、応力集中の可視化といった“金型側のリスク評価”で有効に活用できるツールです。

専用CAEとの併用によって現場課題を現実的にカバーできるだけでなく、鍛造や切削、熱処理など、幅広い加工プロセスへの応用性を備えている点もDEFORMの大きな魅力です。

私たちヤマナカゴーキンは30年以上にわたり、DEFORMの活用支援を続けてきた国内唯一のパートナーです。

これまでに1,000アカウントを超える導入実績を持ち、継続率も90%以上と、多くのお客様に長くご利用いただいています。解析導入から運用サポート、さらには実案件での解析相談まで、一貫して伴走できる体制を整えています。

詳細はぜひお問い合わせください。豊富な実績に裏打ちされたノウハウで、将来を見据えたCAE活用の一歩を全力でサポートいたします。

[関連記事]

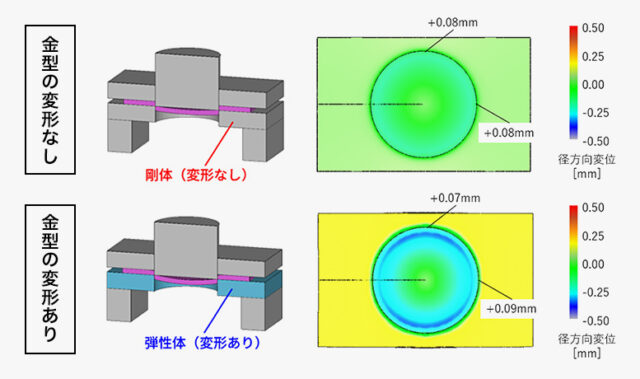

> CAEでプレス加工の“穴精度不良”を可視化|金型たわみに起因する楕円化の再現と対策

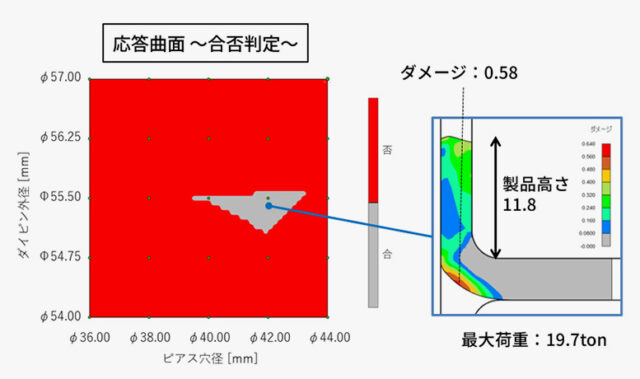

> CAEによる応力解析で金型割れを未然に防ぐ|寿命10倍も期待できる金型改善事例

> 板鍛造の成形課題をCAEで見える化|DEFORMによる金型負荷・割れ・充填を評価

このシミュレーションテーマでよくある質問

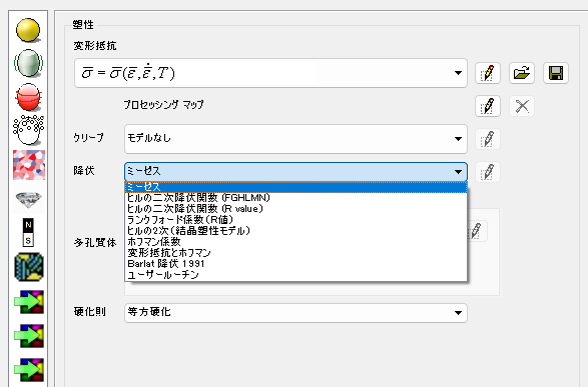

素材の異方性を踏まえた解析はできますか?

はい、可能です。

DEFORMでは、ヒルの二次降伏関数(Hill's yield function)やランクフォード係数(r値)をはじめとした、各種異方性降伏条件モデルに対応しています。

これにより、圧延方向による材料特性の違いを考慮した、より現実に即した曲げ加工シミュレーションが行えます。

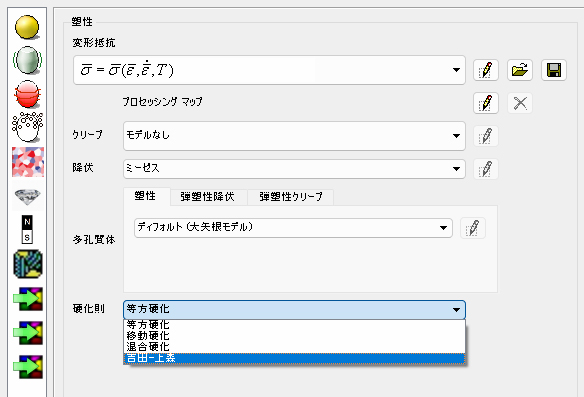

吉田-上森モデルにも対応していますか?

はい、対応しております。

DEFORMでは、吉田-上森モデル(Yoshida-Uemoriモデル)を用いた材料定義が可能です。特にハイテン材など、非線形な応力-ひずみ挙動を示す材料の評価に有効です。

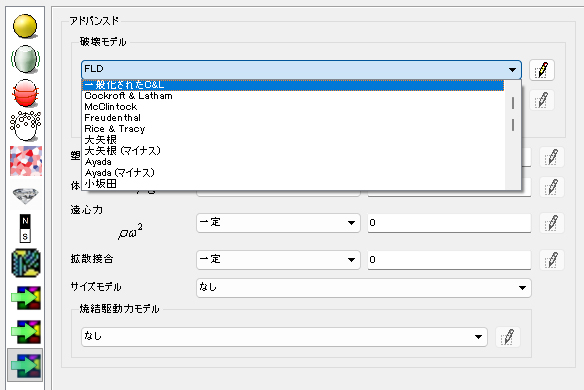

板材の割れ評価ができますか?

はい、可能です。

DEFORMでは、板材成形で広く用いられるCockcroft & Latham損傷条件や、成形限界線図(FLD)を用いた割れ評価に対応しています。

これにより、曲げ部やR部などで発生しやすい局所的なひずみ集中や割れリスクを事前に把握でき、材料選定や金型形状の検討、加工条件の最適化に活用できます。

他CADから形状の取り込みは可能ですか?

3Dでは、STL形式(*.STL)を利用します。

その他、外部で作成したメッシュデータを読み込む際、Universal形式(*.UNV)、Nastran形式(*.NAS)、Patran形式(*.PDA, *.PAT)が、形状データ/メッシュデータとして利用可能です。