執筆者 : E.Y ㈱ヤマナカゴーキン フィールドセールス チーフエキスパート

CAEでプレス加工の“穴精度不良”を可視化|金型たわみに起因する楕円化の再現と対策

打ち抜き加工で、本来は真円であるはずの穴が、わずかに楕円形に歪んでしまう──。

精密プレス部品を扱う現場では決して珍しくない現象ですが、原因を特定するのは容易ではありません。「金型がたわんでいるのでは?」と仮説を立てても、実際にそれを計測・確認する手段は限られており、結果として試作を繰り返しながら勘と経験で修正を重ねるしかない…そんな状況に心当たりはありませんか?

特に、自動車向けのモーターコアや電子部品のように、穴径精度が性能や品質に直結する部品では、この問題は看過できません。

では、なぜ穴が歪むのか。

もしそのメカニズムを可視化し、対策の効果を事前に検証できるとしたら──。

本記事では、CAE解析ソフト「DEFORM」を用い、打ち抜き穴の楕円化現象をシミュレーションで再現し、要因解明から具体的な対策立案までのプロセスをご紹介します。

目次

CAE解析で見るプレス加工の打ち抜き現象

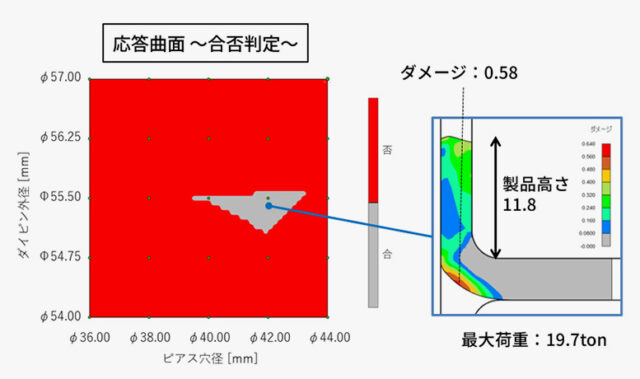

本事例では、長方形のブランク材に丸穴を打ち抜くプレス加工を対象に、CAE解析ソフト「DEFORM」を用いて「押し出し」のシミュレーションを実施しました。

狙いは、打ち抜き後の穴が楕円に歪む不具合を、CAE解析によって再現・評価できるかを検証することです。

実際にこの不具合が発生していたお客様の現場では、「金型のたわみが影響しているのではないか」という仮説が立てられていました。しかし現場計測で微小なたわみを確認するのは難しく、確証が得られないまま試作を重ねざるを得ない状況でした。

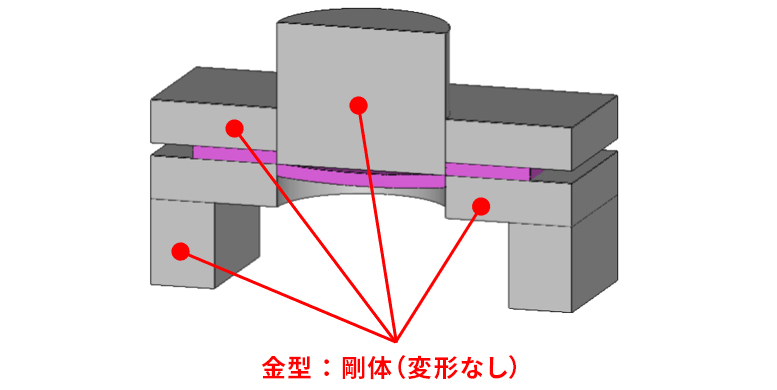

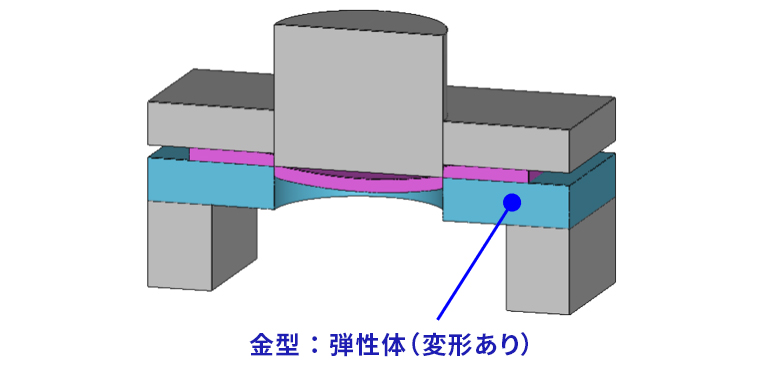

そこでDEFORMでは、金型が変形しない「剛体」モードと、金型が弾性変形する「弾性体」モードをそれぞれ設定し、解析結果を比較しました。このCAE上での設定切替により、理想条件(変形なし)と実態条件(変形あり)の挙動を並行して検証し、金型たわみが穴形状へ与える影響を明確化することを目的としています。

金型変形が穴形状に与える影響をCAE解析で再現

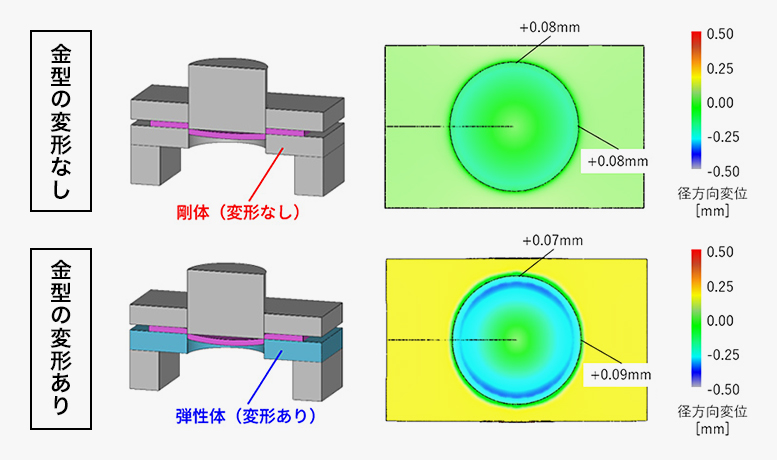

金型変形なし(剛体モード)のCAEシミュレーション

まず、金型を「剛体」設定とし、変形しない状態でのシミュレーションを実施しました。

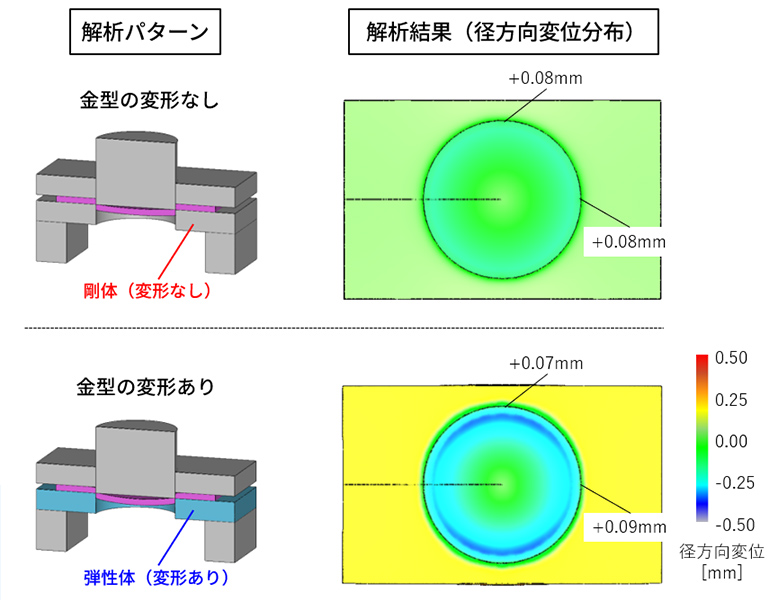

アニメーションでは、画面上部に打ち抜き工程全体、左下には打ち抜き部の拡大、右下には「変位分布」を表示しています。この変位分布は、穴が正円であれば全周均等に、楕円であれば長手・短手で差が出るという指標です。

結果として、金型が変形しない条件では、変位分布は全周均等となり、理論通りの真円が再現されました。この解析は、「理想条件下では正円になる」という基準結果を示すものです。

金型変形あり(弾性体モード)のCAEシミュレーション

次に金型を「弾性体」設定とし、たわみを許容した状態でのシミュレーションを行いました。

ここでは、下部の青い金型が荷重に応じてわずかに変形していく様子が確認でき、右下の変位分布でも長手・短手に差が生じる結果が得られました。

実寸で比較すると、剛体モードでは長手・短手ともに+0.08mmの均等な拡大が見られたのに対し、弾性体モードでは長手と短手で約0.02mmの差が発生し、直径換算では約0.04mmの楕円化が確認されました。これは、お客様ヒアリングで実測されていた不具合寸法(楕円差約0.04mm)と一致しており、CAE解析で現場現象を高精度に再現できたことを裏付ける結果です。

この結果から、金型のわずかな“たわみ”が穴形状を歪ませる原因であることを、CAEによってデータで裏付けることができました。つまり、CAE解析ソフト「DEFORM」を使えば、現場で起きている不具合をほぼ実寸通りにシミュレーション上で再現でき、原因を明確にした上で解決策の検討を進められるということです。

金型たわみが引き起こすエッジ品質の変化

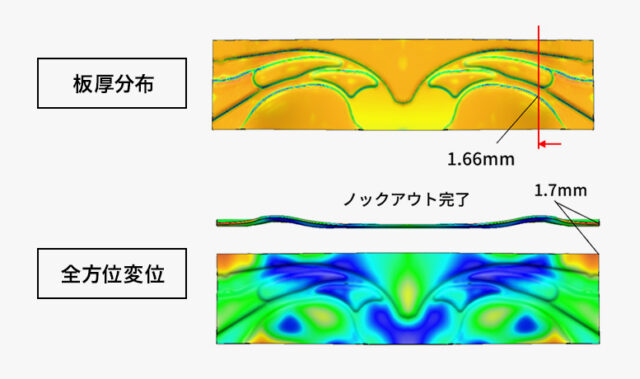

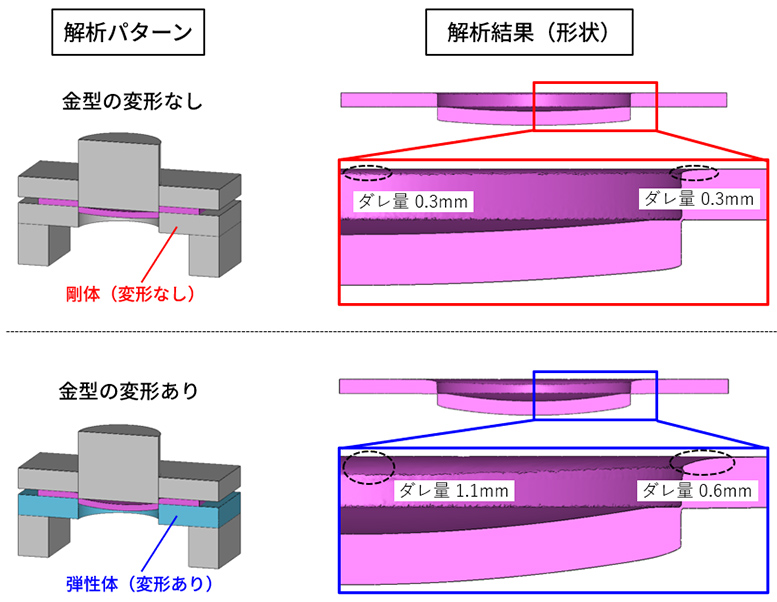

今回の解析では、打ち抜き穴が楕円化する原因が金型のたわみにあることに加えて、もう一つ見逃せない影響が明らかになりました。それは、打ち抜き部の「ダレ量」です。

解析結果の「形状」を確認すると、金型が変形しない剛体モードではダレ量はおよそ0.3mm程度に収まっていました。しかし、弾性体モードで金型がたわむ条件では、その値が約3倍に増加。さらに、穴の長手方向と短手方向でダレ量に明確な差が出るという結果が得られました。

このことから、金型のたわみは穴形状だけでなく、ダレ量やエッジ品質といった仕上がり精度にも影響を及ぼすことがCAE解析によって可視化されました。

DEFORMを用いることで、こうした一見見落としがちな要因まで把握でき、現場での対策検討により具体的な指針を与えることが可能になります。

CAE解析で導く対策|スペーサーによる剛性強化

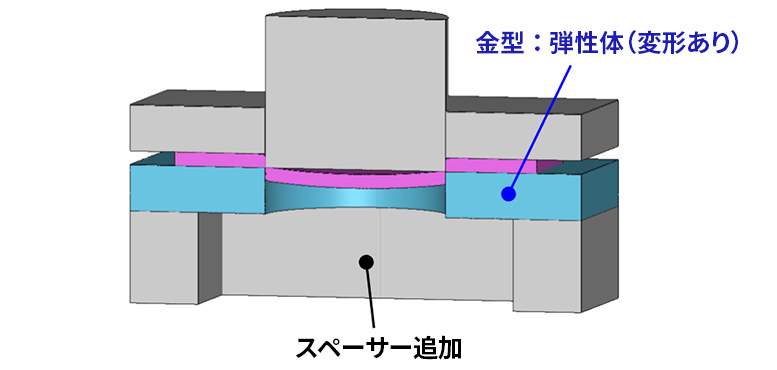

さらに、この解析結果を踏まえ、楕円化を解消し正円で打ち抜くための「対策」をシミュレーションで検証しました。具体的には、金型の下部にスペーサーを追加して固定を強化し、剛性を高める条件を設定したケースです。

その結果、DEFORM上での変位分布は全周均等なパターンとなり、打ち抜かれた穴形状も正円に近い状態を再現。現場で想定した対策が、CAE解析によって明確に効果を裏付けられる結果となりました。

このように、DEFORMを用いれば「原因の特定」から「対策の有効性検証」までを事前にシミュレーションで把握でき、試作や実機評価の前段階で、精度の高い検討が可能です。本事例は、まさにその有効性を示す一例といえます。

DEFORMと現場視点を融合したサポート体制

本事例でご紹介したように、CAE解析ソフト「DEFORM」を活用すれば、打ち抜き穴の楕円化といった現場不具合をシミュレーション上で再現し、原因の可視化から具体的な対策検証までを一貫して行うことが可能です。これにより、従来の「仮説→試作→評価」の繰り返しに頼ることなく、事前に有効性を裏付けたうえで最適な解決策を導き出せます。

さらに、DEFORMを提供する㈱ヤマナカゴーキンは、自社で製造現場を持つ金型メーカーとして、単なるソフトウェア提供にとどまらない技術支援を行っています。現場経験に基づく具体的なアドバイスや、実際の工程を踏まえた解析サポートは、「現場目線でのCAE活用」を可能にする、他社にはない大きな安心材料です。

CAEの力と現場ノウハウを融合させることで、設計・試作・製造のあらゆる局面で、確かな裏付けを持った効率的な課題解決を実現します。プレス成形の不具合にお悩みの方は、ぜひDEFORMとヤマナカゴーキンのサポートをご活用ください。

[関連記事]

> 破断現象をCAEでリアルに再現|DEFORMが実機と高い一致性を示した解析事例

> プレス成形のCAE活用で金型評価を強化|曲げ加工における板厚・摩耗・応力解析

> CAEによる応力解析で金型割れを未然に防ぐ|寿命10倍も期待できる金型改善事例

> 板鍛造の成形課題をCAEで見える化|DEFORMによる金型負荷・割れ・充填を評価

このシミュレーションテーマでよくある質問

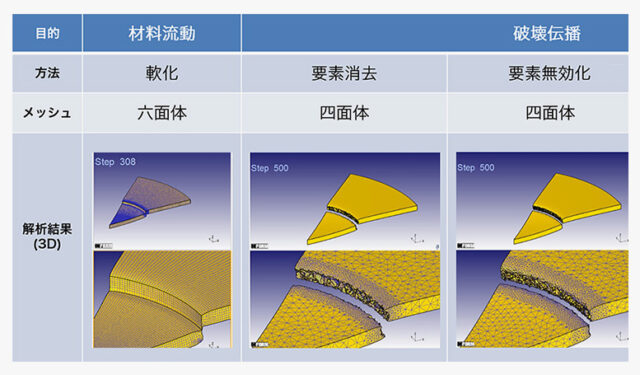

解析で計算できる要素タイプは何ですか?

2次元では、四角形要素です。

3次元では、四面体要素、五面体要素、六面体要素に対応しております。

全て1次要素を用いています。

価格について、教えてください。

お客様の解析の用途、目的に応じて、さまざまなライセンス形態をご用意しております。

導入にかかる費用に関しては、お客様からご希望の内容や予算などをヒアリングしたうえで、最適なプランをご提案させていただきます。

お問い合わせフォームより、お気軽にお問い合わせください。

DEFORMの操作方法などについて問合せたいときは、どこに連絡すれば良いでしょうか?

Eメールや電話で受け付けております。何かございましたら、いつでもご連絡下さい。

E-Mail:cae@yamanaka-eng.co.jp

TEL:043-498-3447 (平日:10:00~17:30)※年末年始等弊社休業日を除く