執筆者 : E.Y ㈱ヤマナカゴーキン フィールドセールス チーフエキスパート

複動プレス×CAEによる最適工法解析|二段ヘリカルギア鍛造の高速化検討を実現

複雑形状の鍛造工程をCAEシミュレーションで検討しようとすると、「計算が終わらない」「条件出しに時間がかかる」「実機と合わない」…。

―― そんな壁に直面した経験はないでしょうか。

特に二段ヘリカルギアのように、ねじれ方向が異なる複雑形状では、CAE解析では 360°モデルが必須となり計算時間が膨大化。その結果、工法検討そのものが“進まなくなる”ケースも珍しくありません。

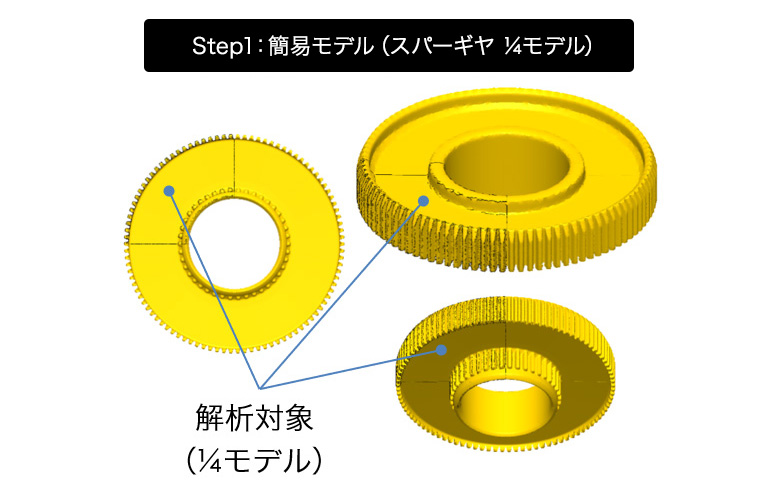

本コンテンツでは、ヤマナカゴーキンが「スパーギア分割モデル(90°) × DEFORM」 を活用し、複雑形状でも高速に“当たり”を付け、最終段階では フルヘリカルモデルで精密に確認する ―― という“実務で回せるCAEプロセス”を紹介します。

計算コストの壁を乗り越え、“実機に近いCAE”を実現するための具体的なヒントを、ぜひ貴社の検討にも役立ててください。

目次

複動プレス×CAEによる二段ヘリカルギア成形

従来、この板形状の2段ヘリカルギヤは2つの部品を別々に鍛造、もしくは機械加工した後、接合させて1つの部品としていました。この方法では製造コストが2倍必要であり、さらに、別々の部品を結合する構造であるため、どうしても高い同軸度(精度)を保つことが難しい部品です。

形状が複雑で、かつ段差による肉流れのコントロールが難しいため、鍛造だけで一気に成形する工法は現実的ではないとされてきました。

| 大ヘリカル | 小ヘリカル | |

|---|---|---|

| 歯直角モジュール | 1.2 | 1.4 |

| 歯数 | 98 | 42 |

| 歯直角圧力 | 17.5° | 20° |

| ねじれ角 | 10°(右) | 10°(左) |

| 大径 | φ120 | φ61 |

| 小径 | φ115 | φ57 |

今回紹介する事例は、そうした背景を踏まえつつ、上段が左ねじれ、下段が右ねじれという異方向の二段ヘリカルギアを、複動プレス(上下独立ストロークを持つ多軸プレス)を活用し、ワンショットの鍛造で一体成形する可能性を、CAEソフト「DEFORM」を用いたシミュレーションで検証したものです。

複雑形状ゆえに工数が増えがちなヘリカルギアですが、ヤマナカゴーキンは自社で複動プレス設備を保有し、DEFORMの高機能を掛け合わせることで、 “最適な鍛造プロセス”を検討できる点が大きな強みです。

本事例は、そうした現場視点の工法検証を具体化したケースとなります。

計算コストを抑えたヘリカル鍛造解析の手法

ヘリカルギアは360°モデル必須という“計算コストの壁”

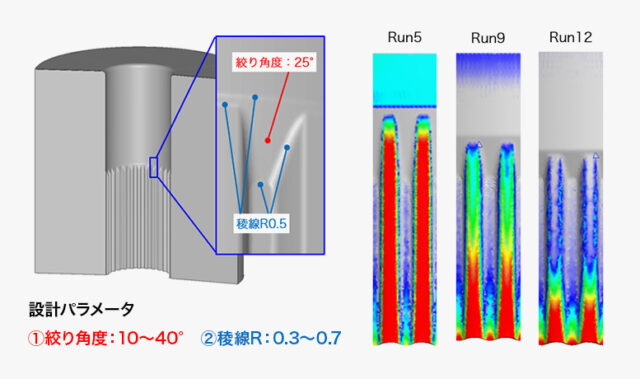

ねじれ方向の異なる二段ヘリカルギアをCAEで鍛造シミュレーションしようとすると、歯形がらせん状に走るため、「360°モデル」での解析が必須になります。その結果、メッシュ数は膨大になり、計算時間も長時間化。複動プレスのように上下パンチの動きやワーク厚み、初期穴径、マンドレル先端角度など、調整パラメータが多い工法では、1ケースごとの計算コストが大きな障害になります。

工法検討の初期段階ほど「荷重は適正か?」「材料は充填するか?」「金型が一発で壊れないか?」といった確認が多く、CAE上の設定変更も繰り返されるため、とにかく短時間で回したいというニーズは強くあります。

実験比較により導き出した「スパーギア分割モデル(90°)」の有効性

ヤマナカゴーキンでは過去に、

・スパーギア(歯形が軸方向にまっすぐ)

・ヘリカルギア(歯形が斜め)

この2種類で、実機鍛造とCAE解析の比較実験を行った事例があります。

その結果、

・荷重の傾向

・金型への材料充填

・変形挙動の大枠

に大きな差は生じず、成立性の判断にはどちらのモデルも同程度に使えることが確認されました。それにもかかわらず、「スパーギア分割モデル(90°)」と「ヘリカル360°モデル」の計算時間には、数倍の差が発生します。

この知見により、ヤマナカゴーキンは「初期検討段階でいきなりヘリカル360°を回す必要はない」という結論にたどり着いています。

工程検討の初期段階は分割モデル(90°)で“当たり付け”

実際の金型設計に入る前の段階では、

・荷重の目安

・材料流動の傾向

・複動プレスでの押込みバランス

・ワーク厚み/初期穴径/マンドレル形状の妥当性

など、検討すべき項目が非常に多くあります。これらを1つずつ調整しながら最適解を探る工程は、計算速度が命です。

そこでヤマナカゴーキンでは、こういった二段ヘリカルギアの初期段階シミュレーションについては、「スパーギア形状の分割モデル(90°)」を用いることを推奨しています。

まずはこの軽量モデルで、設定段階の複数案を高速に回し、

「当たり」を付けてから本モデル(フルヘリカル360°)で詳細確認する

というプロセスを実践しています。

これにより、検証スピードが飛躍的に向上し、複動プレスのようにパラメータ数が多い工法でも、現実的なサイクルで最適案を導き出すことが可能になります。

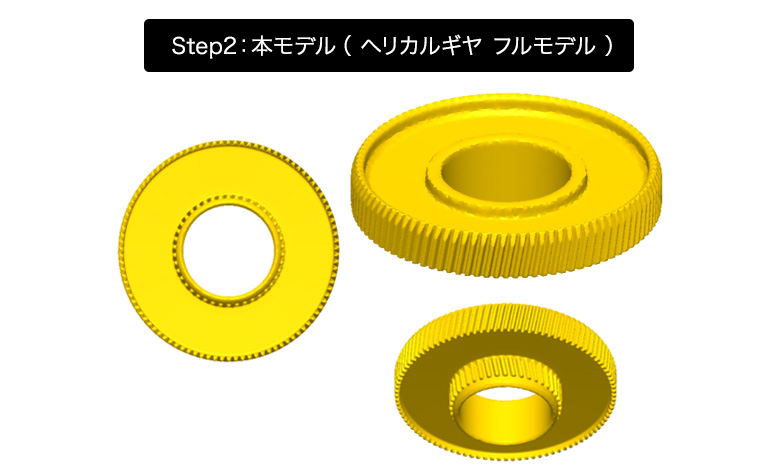

分割モデル(90°)からフルモデルへの最終検証

スパーギア分割モデル(90°)で複数案を高速に検証し、

「どの押込みバランスなら材料が充填するか」

「ワーク厚みや初期穴径は妥当か」

といった初期条件の目処が立った段階で、いよいよヘリカルギアの実際形状を用いた本シミュレーションへ進みます。

ここでは、分割モデル(90°)で得られた最適条件をそのまま継承し、

・複動プレスの上下パンチの同期

・マンドレル先端角度

・金型側の刃型寸法

・上段フランジ(鍔部)の押込み量

といった設定を“ヘリカルギアの実際形状に合わせて”詳細に再現します。

最終モデルでの解析は、金型設計に踏み込む前の最終チェックとして極めて重要です。ここで金型破損の兆候や偏肉、局所的な高応力がなければ、実機製作へ確信を持って進められます。

CAEによるフルヘリカルモデルの最終検証

上記アニメーションは、この最終確認で流したシミュレーションの一部です。

工程の流れは次の通りです。

① ワーク中心をマンドレルで絞り込み、歯形での初期成形

② 上段フランジ(鍔部)を押し込み充填率を高め、材料を最終充填させる

これらの挙動をヘリカル形状そのままで解析することで、

・充填率の最終評価

・局所的な荷重のピーク

・金型にかかる実圧力

・鍛造後の形状再現性

を事前に把握することができ、金型設計へそのまま反映できます。

① 初期段階では高速に回せる分割モデル(90°)で“当たり”を付け、

② 最終段階ではヘリカルギアのフルモデルで精密に確認する

この二段構えのアプローチが、ヤマナカゴーキン独自の効率的かつ再現性の高い工法検討プロセスです。

CAE解析の精度を実機へ近づける検証フロー

CAE解析と実機を比較し、“ズレの正体”を明らかに

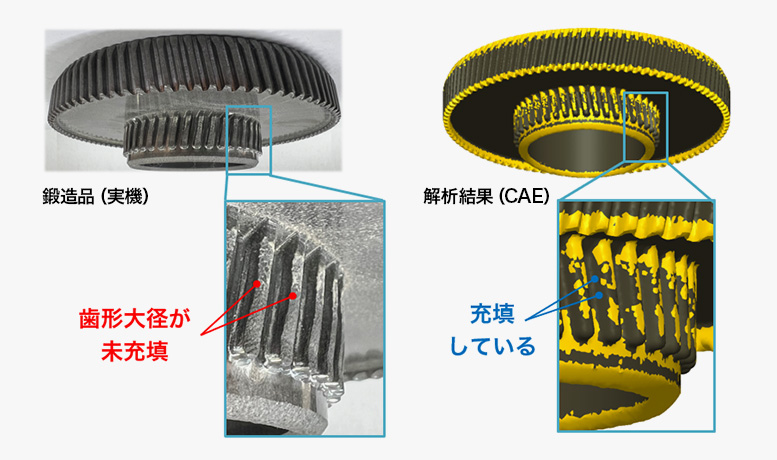

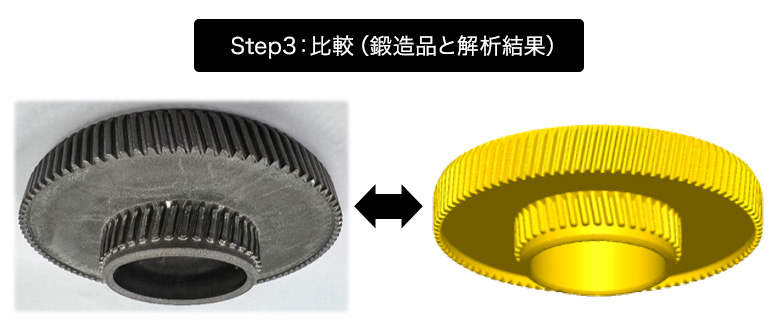

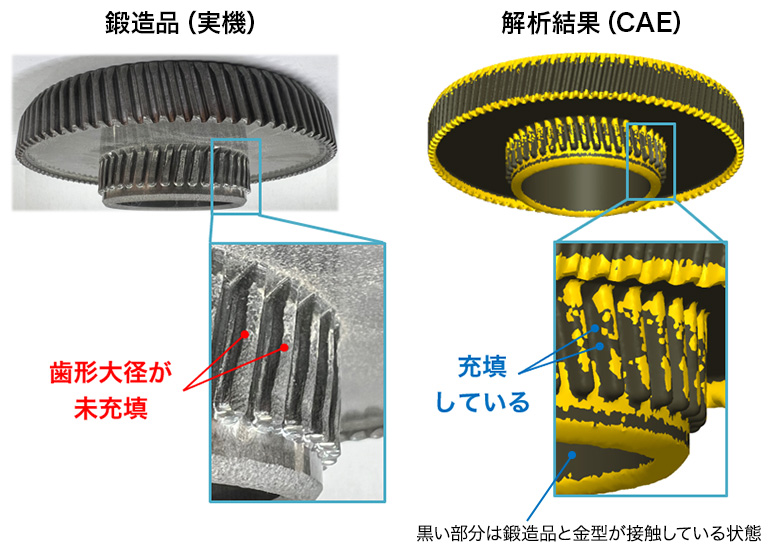

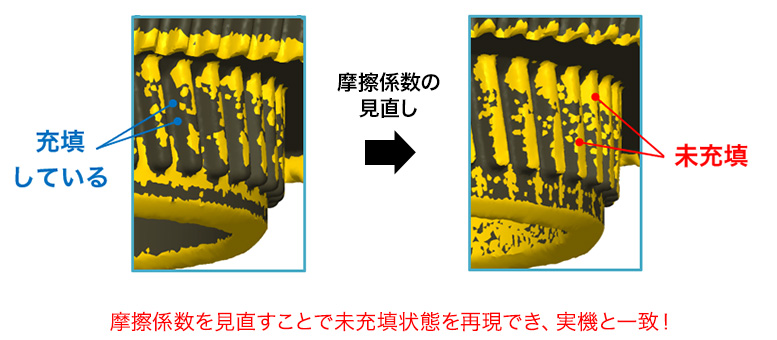

ヘリカルギアの最終モデルでシミュレーションを行い、実機での試作品と比較したところ、全体的な形状や充填の傾向は概ね一致していました。しかし細部を見ると、下段ギアの大径側の歯形で差異が確認されました。

鍛造品(実機):未充填(金型に当たっていない黄色い箇所が散在)

解析結果(CAE):同部位がしっかり金型へ充填されている

解析では素材が“充填されている”のに、実機では“未充填箇所がある”。

この“わずかなズレ”は、鍛造CAEを実務で使う際に最も慎重に扱うべきポイントであり、ここを丁寧に解析モデルを実機に寄せる工程が重要になります。

CAE解析と実機結果を一致させるための要因を見極める

鍛造シミュレーションでインプットするパラメータは多岐にわたります。

・金型の形状(設計変更の反映漏れの可能性)

・素材寸法(購入材のバラつき)

・材料データ(応力~ひずみ線図や温度依存性)

・工具の動き方(押込み速度・同期条件)

・摩擦係数

これらはすべて解析結果に影響し、どれがズレの要因になってもおかしくありません。

ヤマナカゴーキンでは、実機と解析の差異を埋めるために、上記項目を一つずつ検証し、潰し込みを徹底しています。

・金型形状 → 問題なし

・素材寸法 → 購入材と解析モデルは一致

・材料データ → 実験値とも整合

・工具の動き方 → 設定どおり

…と確認を進めていくと、最後に残った要素が「摩擦係数」でした。

摩擦係数を振り、実機と一致する“条件点”を探し当てる

ズレの原因が摩擦係数である可能性が見えた時点で、複数パターンの摩擦条件をCAE上で試すことで、実機に最も近い挙動を示す条件点を探索します。

今回は以下のように、摩擦係数を 0.1・0.2・0.3 … と段階的に振り、

・上段は充填する

・下段は一部が未充填となる

という“実機と同じ結果”が再現される条件を抽出できました。

DEFORMと現場力が生む、独自のCAE価値

DEFORM×現場知のハイブリッドCAE支援

二段ヘリカルギアのように、高精度かつ大規模メッシュが求められる解析では、計算時間と精度のトレードオフが常に立ちはだかります。

この“避けられない壁”をどう乗り越えるか ―― その回答を、ヤマナカゴーキンは30年以上のDEFORM活用と、鍛造金型・切削加工の実製造現場の中から蓄積してきました。

現場で起こる挙動を理解した上でCAE条件を詰める。

逆に、CAEで得た知見を現場に落とし込み、最適な工法へつなげる。

この“CAE × 実機”の往復こそが、ヤマナカゴーキンが提供できる唯一無二の価値です。

ただ解析を回すだけでは生まれない「現場に効くノウハウ」があり、それを長年DEFORMを使い続けてくださるお客様と共有できることが、私たちの大きな喜びでもあります。

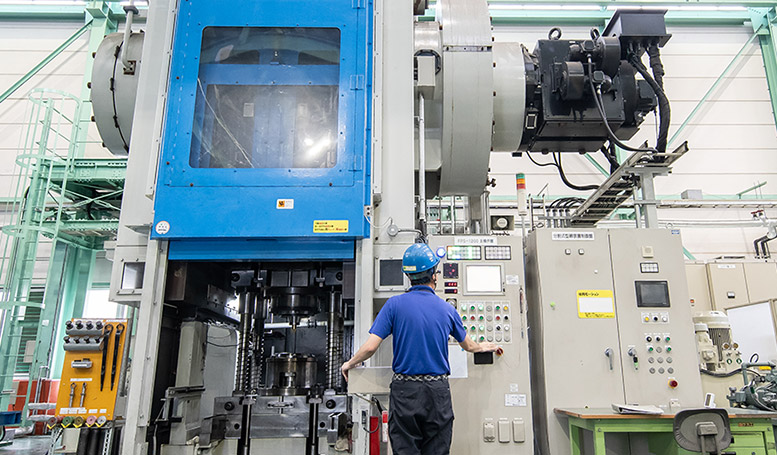

金型・複動プレス・CAEが同居する“唯一の環境”

ヤマナカゴーキンは、お客様に“真の製品精度”を届けるため、設備投資を惜しみません。特に現在稼働する1200ton多軸複動サーボプレスは、導入当時、市場に存在しなかった冷間鍛造向けの大型設備。このプレス環境があるからこそ、今回のような二段ヘリカルギアの鍛造試作にも、実機レベルで対応できます。

さらに、

・自社で金型製作ができる

・複動プレスによる鍛造試作ができる

・DEFORMで高精度のCAE検証ができる

この三位一体の環境を自社内に揃えている企業は、国内でも決して多くありません。

解析だけでも、試作だけでも完結しない“成形の最適解”を、最初から最後まで提供できる ―― それがヤマナカゴーキンの強みです。

[関連記事]

> 保有プレス機で大型ヒートシンクは鍛造できるか? CAEで成形荷重を事前検証した実例

このシミュレーションテーマでよくある質問

鍛造成形メーカーですが、新規で導入予定のプレス機のスペックを検討する際に、DEFORMは活用できますか? また、荷重以外にはどのような情報を確認できますか?

はい、DEFORMはまさにそのような用途にご活用いただけます。

新しいプレス機を導入する際に、必要な加圧能力や仕様を検討する目的で活用されているお客様も多くいらっしゃいます。

DEFORMでは、素材側や金型側の荷重や変形だけでなく、摩耗の進行、応力集中、温度分布、さらには設定によって素材硬度の変化なども解析可能です。これにより、実機導入前の段階で、成形性や金型寿命を具体的に予測・検証することができます。

鍛造成形では複数工程(多工程)での成形が一般的ですが、そのようなケースにもDEFORMは対応できますか?

はい、対応可能です。

DEFORMでは、複数工程による鍛造成形も一連のプロセスとして解析することができます。実機での条件を各工程ごとに細かく設定すれば、連続したシミュレーションとして計算を行うことが可能です。

また、1工程目で発生した素材の変形や応力状態などは、そのまま次の工程に引き継がれます。そのため、実際の成形過程に近い形で、全体の流れを通した解析が行えます。

解析業務を依頼することはできますか?

フォーミングテンプレートとDEFORM-F2/F3は、違いがあるのでしょうか?

機能上、違いはございません。