執筆者 : E.Y ㈱ヤマナカゴーキン フィールドセールス チーフエキスパート

CAEで解明する焼入れシャフトの変形メカニズム|温度・マルテンサイト・応力を可視化

熱処理後のシャフトが、なぜか狙い通りの形状から外れてしまう――。

原因を探ろうとしても、実機では表面の変化しか見えず、内部で何が起きているのかはわからないまま。結果、試作と修正を繰り返し、時間もコストもかさんでしまう。

もし、冷却の瞬間から反りが生まれるまでの過程を、温度や応力、組織変態のレベルで“見える化”できたらどうでしょうか。

本事例では、実機実験とCAEシミュレーションを組み合わせ、焼入れシャフトが「なぜ二段階で反るのか」を理論的に解き明かします。現場改善のヒントをぜひ最後までご覧ください。

目次

焼入れシャフトの挙動を再現するCAE解析事例

今回ご紹介するのは、長さ100mm、直径10mmの鉄製シャフトに幅4mmのキー溝を設け、焼入れを行った際の変形挙動を解析した事例です。

実機実験では、上記の動画のように、冷却水に浸された瞬間、このシャフトはまずキー溝側(左側)へわずかに反れ、その直後、今度は反対方向(右側)へ大きく曲がっていきます。

なぜ、このような「二段階の変形」が起こるのか ──

そのメカニズムを解き明かすため、同条件・同形状のモデルをCAEソフト「DEFORM」上で再現し、熱処理解析を実施しました。

ここでは、実機では目に見えない「温度分布」や「残留応力」の変化を“可視化”し、現象の裏側まで把握することが目的です。

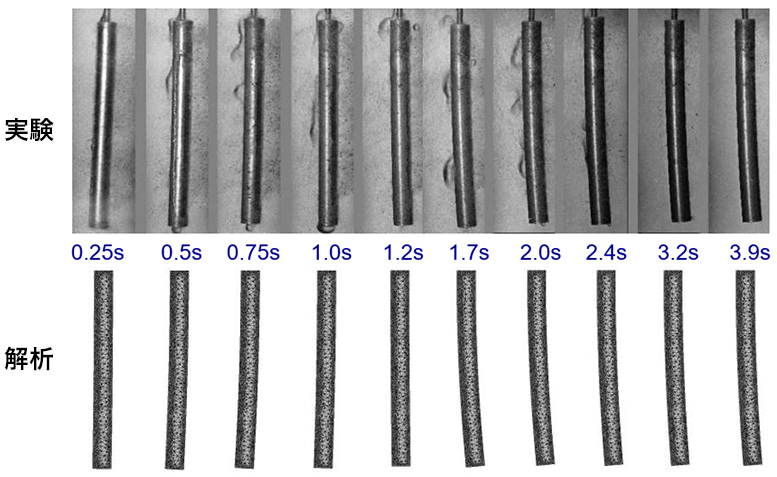

実機実験とDEFORM解析における挙動の一致

実機実験と、上記動画のCAEソフト「DEFORM」による解析結果とを比較すると、CAEシミュレーションでも、冷却直後の左方向へのわずかな反りと、その後の右方向への大きな変形が、同じタイミング・同じ傾向で現れています。

さらに、変形推移を静止画で時系列に並べても、両者の挙動はほぼ一致していることが確認でき、DEFORMが実機の現象を忠実に再現できることが明らかになりました。

CAE解析が明らかにする二段階の反り発生プロセス

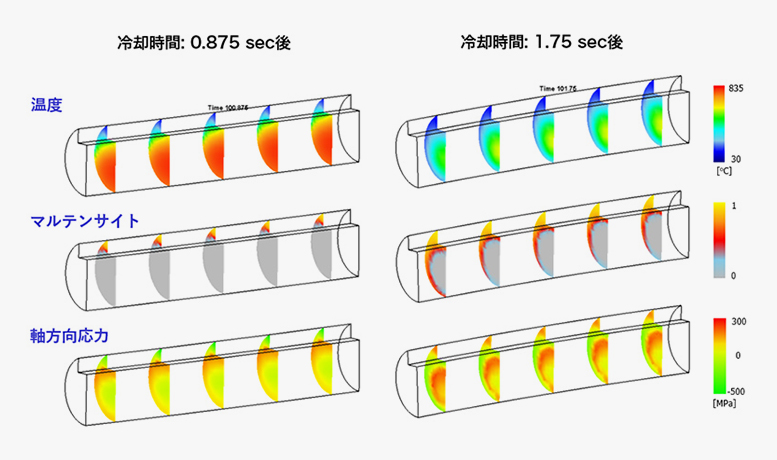

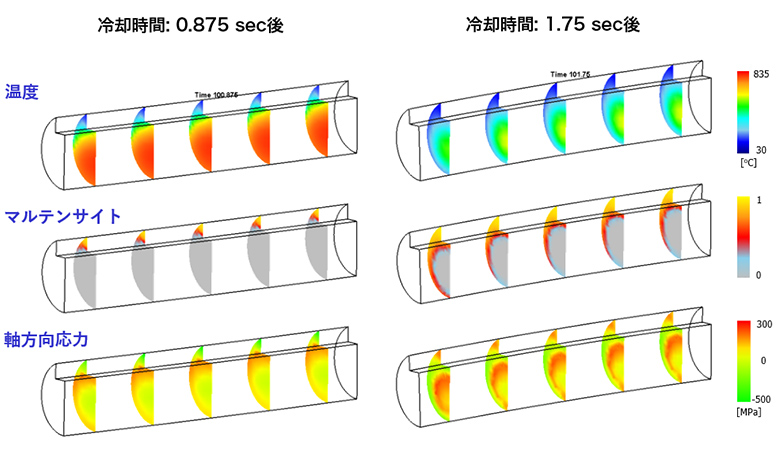

この図は、キー溝付きシャフトを焼入れした際の内部状態を、CAEソフト「DEFORM」で可視化したものです。

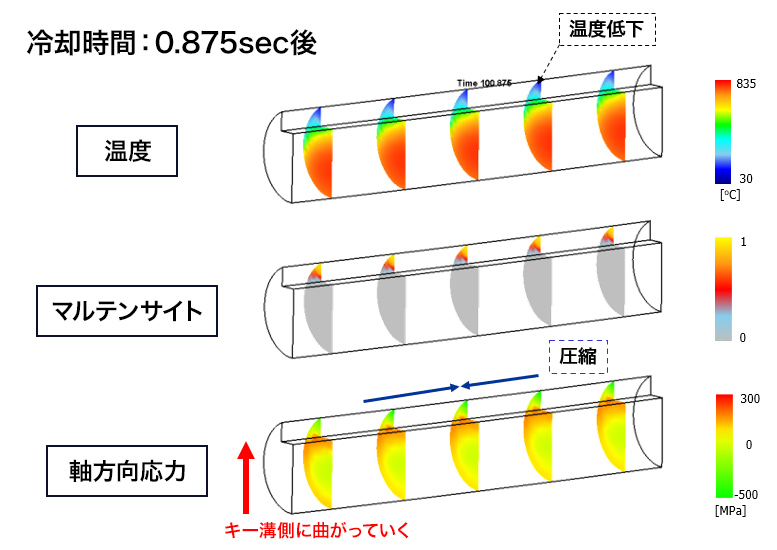

左側は、冷却開始から0.87秒後、実機で観察された“最初にキー溝側へわずかに反っている”時点の内部状態を示しています。

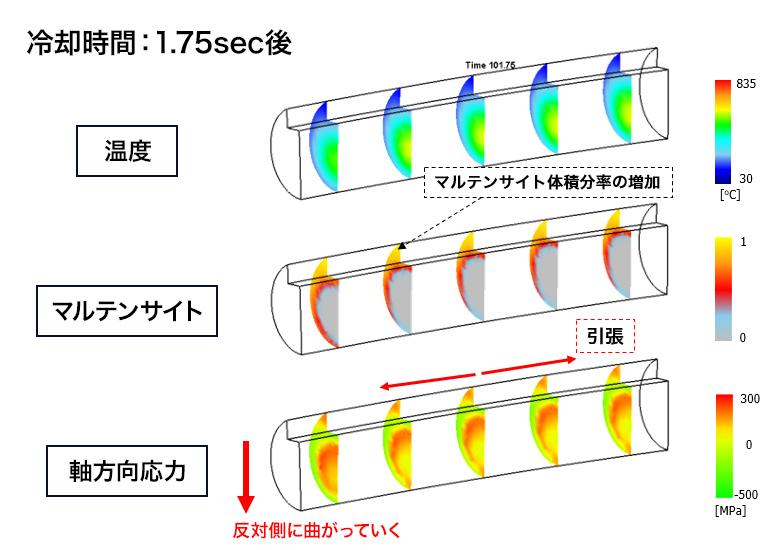

右側は、冷却開始から1.75秒後、反り方向が反転して“右側へ大きく曲がっている”時点の内部状態です。

0.87秒後 ― 温度分布と圧縮応力が生む初期反り

0.87秒時点の「温度」分布を見ると、キー溝のエッジ部分から冷却が先行している様子がはっきりわかります。断面が薄く、冷却水との接触面積が大きいこの部分は、他の部位よりも早く温度が低下します。

すぐ下の「マルテンサイト」体積分率の分布では、この冷却の先行部分から徐々にマルテンサイト組織が生成され始めていることが確認できます。

熱処理による形状変形は、冷却による熱収縮と、マルテンサイト変態による体積膨張とのバランスによって生じますが、この時点ではまだ変態はごく初期段階に留まっています。

一番下の「軸方向応力」を見ると、この0.87秒時点では冷却による熱収縮の影響が優勢で、キー溝側に圧縮応力が発生しています。

圧縮応力は、発生した側を縮めようとする力として働くため、シャフト全体はキー溝側にわずかに反ります。つまり、冷却直後に見られる左方向への反りは、マルテンサイト化による膨張がまだ微細で、熱収縮による圧縮の方が勝っていることが原因と言えます。

1.75秒後 ― マルテンサイト変態による応力反転と大きな反り

1.75秒時点の「温度」分布を見ると、全体的に温度が低下し、中心部のみがまだ高温を保っている状態です。冷却は周方向にほぼ行き渡り、初期に温度低下が先行したキー溝側との差は小さくなっています。

「マルテンサイト」体積分率を見ると、冷却直後にはキー溝の先端付近だけで変態が始まっていたマルテンサイトが、この時点ではシャフト全周に広がりはじめていることがわかります。マルテンサイト変態は体積膨張を伴うため、この段階では膨張の影響が熱収縮を上回り、応力状態にも大きな変化が生じます。

「軸方向応力」の分布では、先ほど圧縮だったキー溝付近に引張応力が発生しています。マルテンサイト変態による体積膨張の影響です。

引張応力は、その発生した側を伸ばそうと働くため、シャフト全体は反対側へ大きく反り始めます。これが、実機で観察された「左へわずかに反った後、右へ大きく曲がる」という挙動の後半部分です。

このように、温度分布の変化、マルテンサイト変態の進行、応力状態の反転という一連の流れを、DEFORM解析によって時系列で“見える化”できることが、この事例の大きな価値です。

変形メカニズムの解明と信頼のCAEソリューション

熱処理工程で発生する変形は、形状や冷却条件、組織変態の進行など複数の要因が複雑に絡み合って生じます。今回のように実機実験とCAEシミュレーションを組み合わせれば、その挙動を可視化し、理論的に理解することが可能です。

変形の原因を数値と映像で裏付けることで、経験や勘に頼らず、再現性のある改善策を導き出せる―― これがCAE解析の大きな価値です。

㈱ヤマナカゴーキンは、DEFORMを実務で30年以上活用し、25年にわたり国内代理店として提供してきました。

製造現場の課題解決に向け、これまで多くの研究機関や大学と協働実験を行い、解析精度の向上と実務適用の両面からソリューションを提供してきた実績があります。

こうした知見と経験を活かし、今後もお客様の現場に即した最適な解析提案で、ものづくりの品質と効率の向上を支えていきます。

[関連記事]

> CAEで見える化する熱処理中の相変態と割れリスク|温度変化・応力集中の実験検証

> CAEによる応力解析で金型割れを未然に防ぐ|寿命10倍も期待できる金型改善事例

> 鍛造条件の差が残留応力に与える影響をCAEで評価|鍛造×切削の工程最適化事例

> 板ものの「反り」をCAEで可視化|再現性の高い加工応力シミュレーション事例

このシミュレーションテーマでよくある質問

熱処理解析のモジュールでは、どのような解析ができるのでしょうか?

相変態を考慮した焼入れ解析や高周波加熱、抵抗加熱、大変形の解析結果から結晶粒予測の機能をご利用頂けます。

相変態を考慮した解析では、昇温/降温中の相変態による体積変化、浸炭・拡散による炭素濃度分布、焼入れ後の硬度分布、各組織相の体積分率などを解析結果から得ることができます。

高周波による加熱の解析はできますか?

はい、できます。

対応ソフト

- DEFORM-HT2/HT3

- DEFORM-2D/3D + オプションMicrostructure(HT)

ただし、まだ解析条件や、形状など、いくつか制約がありますので、詳細のご質問については、サポートまでご連絡ください。

解析業務を依頼することはできますか?

オプションは、追加または変更可能ですか?

オプションの追加、変更ともに可能です。

【例】バッチキュー(順次計算機能)なし → バッチキュー追加

【例】2並列計算仕様 → 4並列計算仕様。

■ ライセンスオプション資料のダウンロードページ

DEFORMの計算・業務効率を大幅に改善